Однажды, зайдя к своим соседям, я увидел на письменном столе их сына Володи Прохорова необычный приборчик — цветной цилиндр с пропеллером. Пригляделся повнимательнее, вижу — самоделка, а как работает, не пойму. Однажды, зайдя к своим соседям, я увидел на письменном столе их сына Володи Прохорова необычный приборчик — цветной цилиндр с пропеллером. Пригляделся повнимательнее, вижу — самоделка, а как работает, не пойму.

Попросил Володю рассказать. Он, хитро улыбнувшись, перевернул цилиндр и снова поставил его на стол. Пропеллер тут же весело завертелся, гоня по комнате легкий ветерок.

Потом юный изобретатель открыл секрет. Копаясь как-то в старых журналах, он случайно обнаружил заметку, рассказывающую об интересной идее — песочном двигателе. Автор изобретения Ф. Антоненко предлагал двигатель, принцип действия которого напоминал медицинские песочные часы. Устроен он был так.

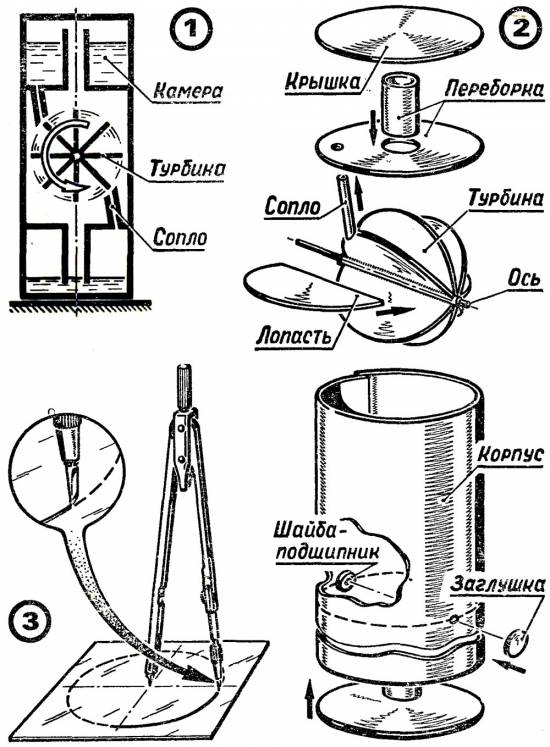

Две камеры соединялись трубой, в середине которой располагалась турбина, похожая на колесо водяной мельницы. Достаточно было завести двигатель, то есть перевернуть его, и песок через специальное отверстие начинал ссыпаться вниз, попадал на лопатки турбины и вращал их.

Идея двигателя понравилась Володе, и он решил проверить ее на модели. Достал мелкий песок, спаял цилиндр, трубу с турбиной.

Но дальше этого дело не пошло, и причиной тому был движитель, то есть песок. Он попадал в подшипниковые узлы модели и заклинивал их. От уплотнителей, которые бы не давали песку затекать в подшипники, юный экспериментатор отказался. И вот почему. Во-первых, из-за сравнительно небольших размеров модели сделать их очень трудно. Во-вторых, любые уплотнения, как известно, создают сопротивление вращению вала. И мощности маленького устройства могло не хватить для его преодоления.

Тогда Володя Прохоров решил заменить песок обычной водой, а внутренние переборки корпуса двигателя сделать по принципу чернильницы-непроливайки.

Как только конструкция двигателя прояснилась, сразу же встал вопрос — какой материал использовать для его постройки? Решил попробовать тонкий листовой целлулоид. Сначала рассчитал примерный размер корпуса двигателя. Из целлулоида вырезал заготовку 400х750 мм (припуск на склейку 3 мм). Склеил из нее цилиндр-корпус (рис. 1 и 2). Делал это аккуратно и точно, иначе при склейке могли бы образоваться щели, и тогда вода стала бы выливаться из цилиндра. Заготовки склеивал нитроклеем, приготовленным из ацетона и растворенных в нем кусочков целлулоида. Кстати, можно использовать и покупные клеи, например, «Суперцемент» или «Мекол».

Для вырезания донышек использовал циркульный резак (рис. 3). Сделан он из обычного школьного циркуля — вместо грифеля в цангу вставлен остро заточенный отрезок закаленной стальной проволоки. Самая, пожалуй, ответственная и трудоемкая операция — сборка емкостей для воды. Склеиваются они из той же целлулоидной пленки, что и корпус. Сначала по диаметру корпуса вырезаются кружочки, в них проделывают отверстия диаметром 35—40 мм. По размеру отверстий изготавливаются цилиндрики высотой 85—90 мм — их герметично вклеивают в кружочки. Но это еще не все. Чтобы вода вытекала из рабочих камер, в основание емкостей нужно вклеить трубочки-сопла диаметром 3 мм и длиной 25—30 мм. Сопло можно изготовить так. Разогрейте в кипящей воде целлулоидную заготовку, а когда она станет пластичной, накрутите ее на стальную спицу диаметром чуть меньше 3 мм. Потом склейте заготовку, просушите. Готовую трубку вклейте в основание емкости. Можно сделать сопло и по-другому. Опустите стальную спицу в расплавленный парафин. Дайте ему остыть, а потом нанесите на спицу несколько слоев густого нитроклея, который после высыхания образует ровную трубочку. Чтобы она легко снялась с оправки, опустите спицу в теплую воду — и трубка сойдет со спицы.

Собранные переборки можно вклеить в корпус, отступив от его кромок примерно на 100 мм.

Теперь очередь за турбиной (рис. 2). Ее лопасти вырезаны тоже из пленки. Нарежьте из нее заготовки диаметром около 140 мм (их может быть три или четыре). Каждый кружок разрежьте на две половинки и приклейте заготовки к проволочной оси, предварительно несколько раз покрытой нитроклеем.

Как только склеенная турбина просохнет, места соединений ее с осью залейте для надежности клеем. К корпусу приклейте толстые целлулоидные шайбы-подшипники, а ось-спицу укоротите так, чтобы один конец был заподлицо со стенкой корпуса, а другой выступил за его пределы на 15—20 мм (этот размер зависит от назначения двигателя). После этого турбину можно устанавливать на место. Вращаться она должна совершенно свободно, без заеданий.

Остается вклеить в корпус донышки — и модель готова.

А как же вода? — спросите вы. Она заливается в последнюю очередь. Если корпус модели будет прозрачным, советую слегка подкрасить воду цветной тушью или анилиновыми красителями. Заполняют двигатель «горючим» так. Проколите в донышке корпуса небольшое отверстие, вставьте в него трубочку и через нее залейте воду. После заправки отверстие заклейте заглушкой из пленки. Вот так устроен двигатель-непроливайка Володи Прохорова.

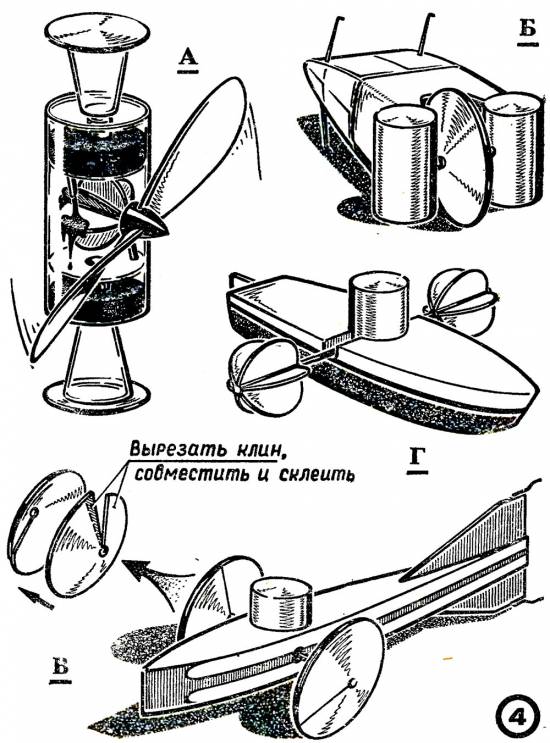

Итак, вы узнали о необычном двигателе, для работы которого не нужно ни электричества, ни газа, ни бензина. Можно ли его применить в жизни? Оказывается, можно. Мама Володи использует, например, самоделку сына при... чистке и резке лука! Она ставит рядом вентилятор, работающий от двигателя-непроливайки, и он отгоняет в сторону едкие пары лука. (Этот микровентилятор показан на рисунке 4А.) А можно использовать двигатель-непроливайку в качестве привода для моделей, например таких, как на наших рисунках 4Б, 4В и 4Г.

Рисунки автора |  Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект