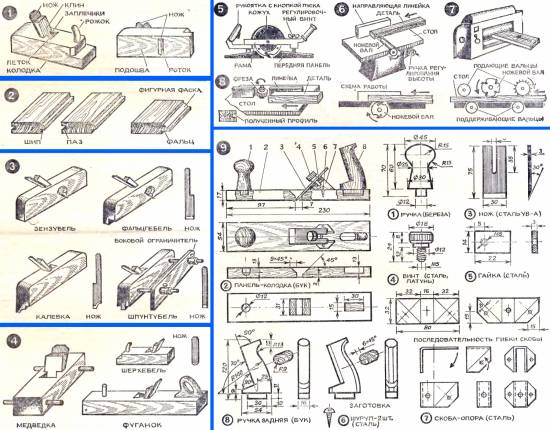

Строгая палочку обычным ножом, вы, наверное, замечали, как нелегко срезать стружку нужной толщины. Помимо вашего желания нож идет по направлению волокон и не строгает, а скорее расщепляет палочку. Тем более трудно строгать ножом большие плоскости или делать ровные канавки. Поэтому еще древние мастера поместили нож в специальное приспособление — деревянную колодку — и ограничили этим глубину строгания. Получился рубанок. Теперь без этого инструмента не обходится ни один плотник, столяр, модельщик. Рубанок помогает им придать заготовке нужную форму, достичь точности размеров и чистоты поверхности. Посмотрите на рисунок 1. На нем показано устройство рубанка. Нижняя плоскость колодки называется подошвой, а прямоугольное отверстие в ней, через которое выступает лезвие ножа, — ротком. От величины выдвижения ножа зависит толщина стружки, срезаемой с материала, то есть глубина строгания. При чистовой обработке нож выдвигают на 0,05—0,1 мм, а при грубой на 0,2—0,3 мм. Стружка через роток по ножу поднимается вверх и через леток вылетает из рубанка. Нож прочно удерживается в колодке клином, который, упираясь в заплечики, прижимает его к колодке. Строгая палочку обычным ножом, вы, наверное, замечали, как нелегко срезать стружку нужной толщины. Помимо вашего желания нож идет по направлению волокон и не строгает, а скорее расщепляет палочку. Тем более трудно строгать ножом большие плоскости или делать ровные канавки. Поэтому еще древние мастера поместили нож в специальное приспособление — деревянную колодку — и ограничили этим глубину строгания. Получился рубанок. Теперь без этого инструмента не обходится ни один плотник, столяр, модельщик. Рубанок помогает им придать заготовке нужную форму, достичь точности размеров и чистоты поверхности. Посмотрите на рисунок 1. На нем показано устройство рубанка. Нижняя плоскость колодки называется подошвой, а прямоугольное отверстие в ней, через которое выступает лезвие ножа, — ротком. От величины выдвижения ножа зависит толщина стружки, срезаемой с материала, то есть глубина строгания. При чистовой обработке нож выдвигают на 0,05—0,1 мм, а при грубой на 0,2—0,3 мм. Стружка через роток по ножу поднимается вверх и через леток вылетает из рубанка. Нож прочно удерживается в колодке клином, который, упираясь в заплечики, прижимает его к колодке.

Настраивают рубанок киянкой. Когда нужно увеличить глубину строгания, слегка ударяют киянкой по верхней части ножа, если хотят уменьшить, бьют по колодке сзади, а затем по клину. Настраивая рубанок, мастер встает спиной к свету и смотрит на лезвие вдоль подошвы спереди рубанка. Попробуйте сделать так же, и вы увидите лезвие в виде тонкой линии толщиной с нитку. Если заметите, что лезвие перекосилось относительно колодки, то легкими ударами киянки по верхней части ножа (сбоку) выровняйте его.

Кроме деревянных рубанков, есть еще металлические. У них нож крепится винтом, и при настройке киянка не нужна, так как нож передвигается рукой.

Теперь обратите внимание на детали, показанные на рисунке 2. Это доски. У первой на кромках паз и шип. Из таких досок собирают щиты, делают контейнеры, настилают полы. Третья деталь имеет фигурную фаску. Такие заготовки используют для оконных рам, рамок для картин. У этих деталей сложный профиль. Обычным рубанком его не сделаешь. Поэтому столяры и модельщики имеют наборы разнообразных строгальных инструментов (рис. 3), которые помогают им выстругивать различные пазы, фальцы и фаски.

Для грубой обработки древесины плотники, помимо рубанков, пользуются медведками и шерхебелями, Они применяют их, когда надо сострогать большой слой материала. Например, выровнять плоскости на брусьях или бревнах после отесывания их топором. Теперь для этих целей применяют электрорубанки. Но там, где нет электричества, пользуются медведками.

Шерхебель очень похож на рубанок, только немного уже, и лезвие ножа у него закруглено. Шерхебелем снимают узкую, но толстую стружку (до 0,8—1 мм). После шерхебеля поверхность обязательно выравнивают рубанком.

При строительстве домов, изготовлении крупных изделий приходится строгать длинные бруски и доски. Точно обработать большую плоскость рубанком трудно. Такие детали фугуюг, то есть строгают полуфуганками и фуганками (рис. 4). У них колодка в 2—3 раза длиннее, чем у рубанка. Благодаря этому они состругивают только выступающие места поверхности детали. Нож проходит над впадинами. Сигналом того, что поверхность выровнена, служит непрерывная (сливная) стружка. Фуганки и полуфуганки настраивают на стружку толщиной 0,05—0,1 мм. Работать этими инструментами труднее, чем рубанком. Имея большой вес, они плотно прилегают к деталям, и поэтому их надо энергично двигать вперед правой рукой, слегка прижимая левой перед летком.

В настоящее время ручные струги (так называют строгальные инструменты) на деревообрабатывающих производствах используют крайне редко. На смену им пришли электрифицированные рубанки (рис. 5), фуговальные (рис. 6), рейсмусовые (рис. 7) и фрезерные (рис. 8) станки. На этих станках за один проход можно снять слой древесины от 0,5 до 5 мм. Чтобы острогать, скажем, двухметровую доску на фуговальном станке, рабочему требуется 10—15 с, то есть в десятки раз меньше, чем при ручной обработке. При этом рабочий почти не затрачивает физических усилий, а качество работы улучшается.

Особенно много сил и времени затрачивают столяры, когда приходится вручную выстругивать доски до заданной толщины, соблюдая параллельность нижней и верхней поверхностей. А на рейсмусовом станке эта операция делается всего за несколько секунд. Рабочий настраивает станок на нужную толщину, закладывает в него доску, и дальше ее подхватывают вальцы. Он же лишь заходит с противоположной стороны и принимает уже обработанную доску.

Для изготовления канавок, шипов и фасок любого профиля есть фрезерные станки. Если, например, надо сделать детали на рамку к картине (рис. 2), то устанавливают на вал фрезу нужной формы. Затем берут заготовки и по линейке проводят их вдоль фрезы. Детали готовы.

В некоторых станках операции фугования, рейсмусования и фрезерования совмещены. На таком станке доски, показанные на рисунке 2, получаются за один проход. Рабочий только закладывает заготовки в станок, а с другой стороны готовые доски принимает другой рабочий. Он укладывает их на тележки и отправляет на склад.

Рабочий орган деревообрабатывающих инструментов и станков устроен иначе, чем у ручных стругов. У них также есть ножи, но не по одному, а по два и четыре. Ножи закреплены на валу или прямо на внешней части электромотора, которая вращается (рис. 5). Скорость вращения рабочего органа у деревообрабатывающих станков огромна — от 2 до 12 тыс. об/мин. Это позволяет получить и высокую скорость обработки, и большую чистоту поверхности. Иначе происходит и регулировка глубины строгания. Например, у электрорубанка для этого надо поднять или опустить переднюю панель, вращая регулировочный винт (рис. 5), а у фуговального станка изменить высоту передней плиты стола (рис. 6).

Но вернемся к ручным инструментам. Для работы дома прежде всего нужен хороший рубанок. Лучше всего сделать его своими руками. Одну из наиболее надежных и простых конструкций мы вам и предлагаем (рис. 9). Этот рубанок состоит из нескольких деталей: трех деревянных, четырех металлических и двух шурупов. Разберитесь с чертежами и, подготовив необходимый материал, приступайте к работе. Начинайте с деревянных деталей — с колодки и двух ручек.

Колодка 2 делается из бука, ясеня или березы. Возьмите ровную прямоугольную заготовку размером 54Х230 мм, толщиной от 16 до 19 мм и разметьте карандашом по чертежу. Просверлите на месте ротка четыре сквозных отверстия диаметром 7 мм, а под шип передней ручки — глухое отверстие диаметром 12 мм на глубину 13 мм.

Аккуратно продолбите стамеской отверстие 31X7 мм под роток и подправьте его напильником. Долбите с двух сторон навстречу, чтобы не было сколов.

Срежьте фаски летка согласно чертежу.

Продолбите гнездо под шип задней ручки.

Задняя ручка 8 вырезается из буковой, ясеневой или березовой дощечки размером 16X55X250 мм. Разметьте с двух сторон контуры двух ручек шипами внутрь. Делайте сразу две ручки, не разрезая. Так их удобнее крепить при обработке. Запасная ручка нужна в случае неудачи с одной из них при изготовлении или при подгонке шипа.

Вырежьте и опилите контуры заготовок.

Снимите фаски и округлите ручки.

Разрежьте заготовку и сделайте шипы. Плотно подгоните их по гнезду.

Переднюю ручку 1 выточите на токарном станке по дереву. Если станка нет, то возьмите пилу, напильник и сделайте ручку другой формы, например типа рожка.

Нож, скоба, винт и гайка делаются металлическими.

Скоба-опора 7 сгибается из стальной или латунной полосы по предварительно размеченной развертке. Чтобы не ошибиться и правильно согнуть скобу, потренируйтесь предварительно на бумажной заготовке.

Нож 3 сделайте из углеродистой стали У7 или У8 — это может быть старый нож от шерхебеля или рубанка.

Разметьте в заготовке паз.

Просверлите в основании паза отверстие диаметром 6.

Вырежьте паз ножовкой.

Опилите заготовку напильником.

Закалите лезвие ножа на длину 20—25 мм и заточите нож.

Для гайки подберите заготовку из стали толщиной 3—4 мм, просверлите отверстие диаметром 4,2 мм и нарежьте метчиком М5 резьбу.

Винт тоже должен быть стальным или латунным. Он берется готовым или вытачивается на токарном станке по металлу.

Если при изготовлении металлических деталей, особенно при термической обработке, у вас возникнут трудности, то обратитесь за помощью к опытному мастеру.

Когда все детали будут готовы, соберите рубанок. Начните со скобы-опоры. Приверните ее к панели так, чтобы нож опирался на ее верхний край и на нижний край фаски летка. После этого приклейте ручки. Пользуйтесь столярным, казеиновым клеем, клеем «Феникс» или клеевой эмульсией. Дайте один день просохнуть рубанку. Когда клей высохнет, опробуйте рубанок, установив нож на небольшую толщину стружки (0,1—0,15 мм). При настройке этого рубанка киянка не нужна. Достаточно ослабить винт, повернуть рубанок подошвой вверх и, глядя на лезвие спереди вдоль подошвы, подвинуть его как нужно. Правильность настройки определяется по стружке.

Если вы захотите измерить толщину стружки, то сложите ее в 4—8 слоев, измерьте полученную толщину штангенциркулем и разделите на количество слоев.

Рисунки Ю. Чеснокова |  Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект