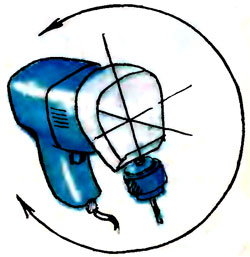

Как бы вы просверлили отверстие в боковой стене узкой ниши? Обычной дрелью не подступиться. Но задача вполне разрешима, если вы сделаете приспособление, которое показано на рисунке. Сверло здесь, как вы видите, повернуто относительно самой дрели на 90°. И такой кривой дрелью можно теперь работать в крайне неудобных местах. Как бы вы просверлили отверстие в боковой стене узкой ниши? Обычной дрелью не подступиться. Но задача вполне разрешима, если вы сделаете приспособление, которое показано на рисунке. Сверло здесь, как вы видите, повернуто относительно самой дрели на 90°. И такой кривой дрелью можно теперь работать в крайне неудобных местах.

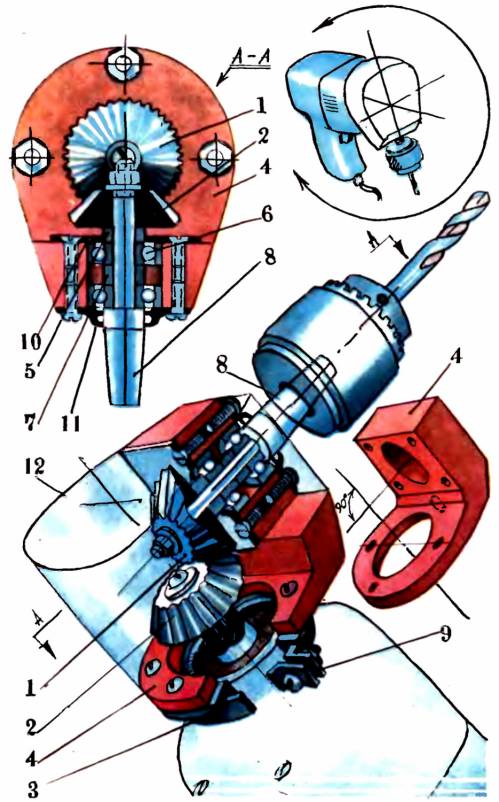

Поворот оси вращения шпинделя осуществлен двумя коническими прямозубыми шестернями: ведущей 1 и ведомой 2. Их можно подобрать от старых, отслуживших свой срок приборов и механизмов. И от того, каких размеров будут шестерни, зависят габариты приспособления. Учтите: диаметр ведущей шестерни не должен превышать 38 мм — ведь при сборке она должна свободно проходить сквозь отверстие фланца 3.

Из готовых деталей, кроме шестерен, стандартных болтов, гаек и шайб, вам понадобятся еще два одинаковых шарикоподшипника 6. Лучше, если они будут радиально-упорные с внутренним диаметром от 7 до 10 мм.

Зная размеры шестерен и подшипников, можно приступать к изготовлению остальных деталей приспособления на токарном, фрезерном и сверлильном станках. Вам понадобится также навык и в слесарной работе.

На токарном станке расточите отверстие ведущей шестерни под конус электродрели. Размеры отверстия подберите такими, чтобы конус входил в шестерню не более чем на 3/4 ее толщины.

Из инструментальной стали выточите шпиндель 8. Размеры его надо вычислить, беря в расчет толщину ведомой шестерни 2, высоту подшипников 6 и толщину распорных втулок 5 и 7. Один конец шпинделя сточите на конус тех же размеров, что у дрели, поскольку на него насаживается зажимной патрон. В торце другого просверлите отверстие и нарежьте левую резьбу под затяжную гайку.

После токарной обработки шпиндель закалите, а коническую и цилиндрическую поверхности отшлифуйте.

Несущий фланец также вытачивается из стальной заготовки. Его внутренний диаметр должен быть равен диаметру шейки электродрели. Поскольку крепится фланец с помощью хомута 9, сделайте в его хвостовике шесть продольных пропилов. В торце фланца просверлите четыре отверстия под болты для крепления корпуса 4.

Теперь переходите к изготовлению самой сложной детали — корпусу. Лучше всего сделать его из дюралюминиевого или текстолитового бруска. Лишнюю часть бруска согласно чертежу удалите на фрезерном станке. На сверлильном станке просверлите два отверстия под взаимно перпендикулярные оси. На токарном расточите отверстия под шестерню и подшипники. Не забудьте также насверлить в корпусе отверстия для сборки — четыре для крепления фланца, восемь для крепления крышек 10 и 11. Основное внимание обратите на то, чтобы ось шпинделя была строго параллельна опорной плоскости корпуса.

Из стальной заготовки выточите распорные втулки 5 и 7, крышки 10 и 11. В крышке 11 проточите паз под сальник — фетровое кольцо с внутренним диаметром, равным диаметру шпинделя.

Точность сборки и требуемый угол зацепления шестерен можно обеспечить прокладками из алюминиевой или медной фольги, которые следует установить между фланцем 3 и корпусом 4. И наконец, все резьбовые соединения законтрите пружинными шайбами, чтобы не отвернулись во время работы.

Фасонный кожух 12 завершит вашу работу. Он необходим для защиты рабочих органов от пыли. Его лучше вырезать из листового дюралюминия толщиной 1,5—2мм.

И, как всегда, последнее напутствие. Прежде чем приступить к работе, хорошенько смажьте все трущиеся поверхности.

|  Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект