Что такое вал и что такое ось? Разве это не одно и то же? Что такое вал и что такое ось? Разве это не одно и то же?

Мы не случайно ставим вопрос таким образом. Бывает порой и так, что в поисках четкого и исчерпывающего ответа даже люди, повседневно связанные с техникой, испытывают некоторую неуверенность.

Итак, внимание:

Вал — деталь машины, вращающаяся в опорах и предназначенная для передачи вращательных усилий, то есть крутящих моментов.

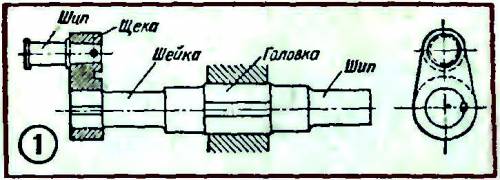

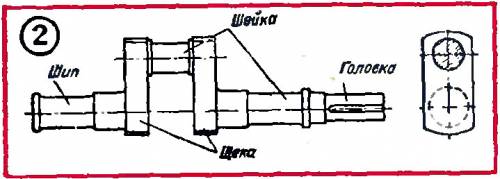

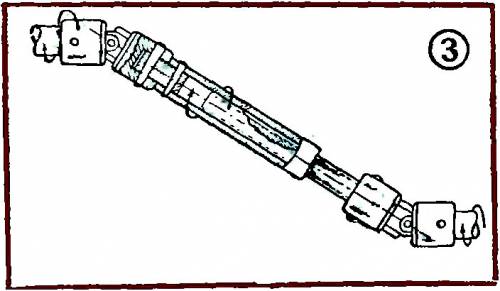

Это одна из основных деталей почти всех машин и механизмов. Многие вы, конечно, знаете: валы гребных винтов моторных лодок и океанских лайнеров, роторы турбин и генераторов, воздушных винтов и вентиляторов и т. д. В технике встречается много разновидностей валов, что обусловливается главным образом их назначением. Например, для преобразования поступательного движения во вращательное и наоборот широко применяются кривошипные (рис. 1) и коленчатые (рис. 2) валы. Несоосные элементы конструкций (когда валы не лежат на одной прямой) связывают между собой карданными валами (рис.3). Для передачи не очень больших крутящих моментов с успехом применяются гибкие валики. Они имеют ось вращения изменяемой кривизны, что позволяет компоновать их в пространстве как угодно, лишь бы радиус изгиба бронирующей оболочки позволял это. Вспомните бормашину зубного врача.

Ось — деталь машины, поддерживающая вращающиеся части механизма. Ось может быть неподвижной, если детали свободно насажены на ней, и подвижной, если детали закреплены на ней. В отличие от вала ось не передает крутящего момента и работает только на изгиб.

К этому виду деталей машин можно отнести оси вагонных колесных пар, различных повозок и тачек, всевозможных полиспастов, простых блоков и т. д.

Рассмотрим обычный велосипед. С валом каретки жестко связаны ведущая звездочка цепной передачи и шатуны с педалями. Нажимая на педали, мы создаем на валу необходимый крутящий момент и с помощью цепной передачи сообщаем движение машине, совершая при этом работу, необходимую для данного движения. Все это нам знакомо из курса физики. Но, случается, соскакивает цепь. Пропадает крутящий момент, так как нарушилась силовая связь. Вращение вала становится свободным (холостым), ведь трение в шариковых опорах ничтожно мало, а других нагрузок нет. Таким образом вал каретки превратился в деталь, только поддерживающую вращающиеся вместе с ним части, то есть в подвижную ось.

А на чем вращаются колеса и педали велосипеда? Здесь мы видим неподвижные оси, так сказать, в "чистом" виде; ведь никакого крутящего момента они передать не должны и не передают, а лишь поддерживают на своих местах легко вращающиеся части машины.

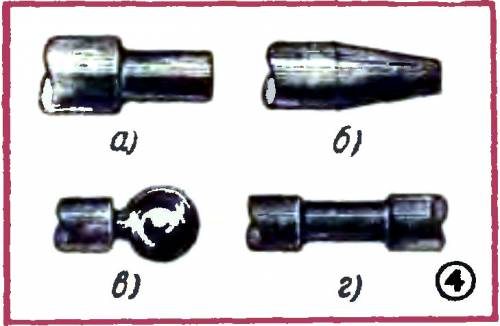

Часть вала или вращающейся оси, находящаяся в опоре, называется цапфой (рис. 4.) Цапфы бывают чаще всего цилиндрические (а), реже конические (б) и шаровые (в). При расположении опорной части между концами вала (оси) она называется шейкой (г). Слово "цапфа" произошло от немецкого zapfen, что в переводе означает шип. Отсюда и всем известные термины: кривошип, подшипник.

Подшипники служат для поддержания валов и вращающихся осей и по роду трения делятся на две основные группы: подшипники скольжения и подшипники качения. Подшипники качения обладают малым коэффициентом трения, высокой надежностью, простотой эксплуатации и низкой стоимостью при массовом изготовлении. Сейчас нет такой отрасли промышленности, где бы не применялись подшипники качения. Но их широкое внедрение началось только в конце XIX столетия в связи с развитием автотракторной, позже авиационной и других отраслей машиностроения, хотя первый патент на шариковый подшипник был выдан в Англии еще в 1787 году.

С подшипником качения юные техники, как правило, знакомятся довольно рано. Вспомните — два шарикоподшипника, пара дощечек, немного фантазии и прилежания, и мы уже мчимся по асфальтированным дорожкам на самокате собственной конструкции.

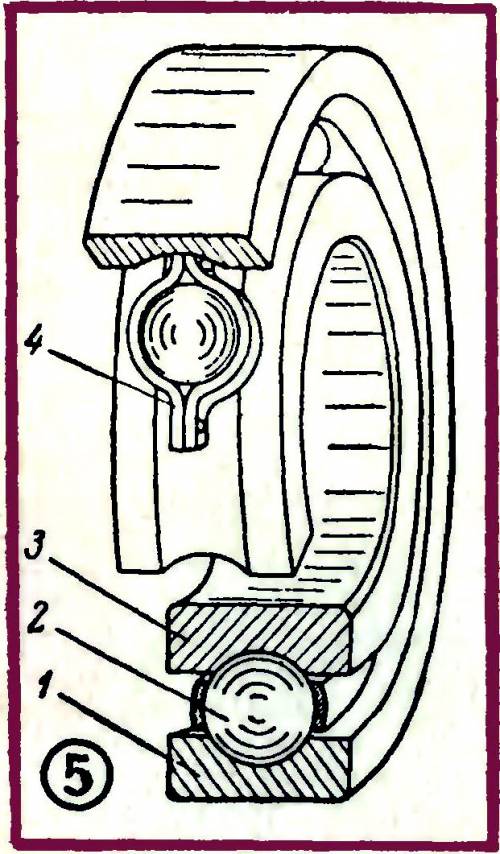

Однорядный радиальный шарикоподшипник состоит из наружного 1 и внутреннего 3 колец с канавками, по которым перекатываются шарики 2 во время работы. Для того чтобы шарики не касались друг друга, они разделены сепаратором 4.

Однорядный радиальный шарикоподшипник состоит из наружного 1 и внутреннего 3 колец с канавками, по которым перекатываются шарики 2 во время работы. Для того чтобы шарики не касались друг друга, они разделены сепаратором 4.

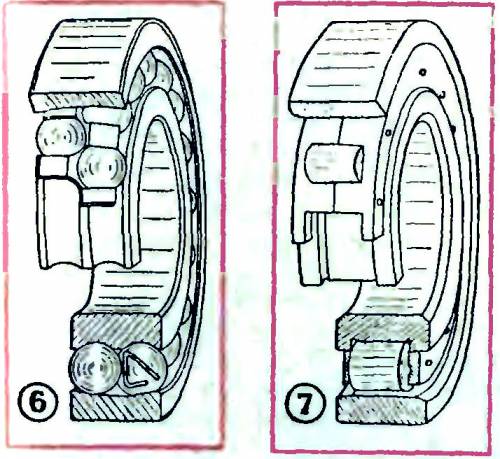

Очень хороши для этой цели однорядные радиальные шарикоподшипники (рис. 5). В них шарики перекатываются по канавкам, прошлифованным в наружном и внутреннем кольцах, что сохраняет их соосность и устойчивость. А вот у двухрядных радиальных подшипников (рис. 6) за счет сферической поверхности внутри внешнего кольца обеспечена возможность внутреннему кольцу с шариками свободно отклоняться от соосного положения на некоторый угол. Такие подшипники относятся к разряду самоустанавливающихся, они допускают незначительные угловые отклонения вала, происходящие от деформаций, неточности сборки, вибраций и т. п., что весьма ценно для надежной работы многих машин и механизмов, но бесполезно для самокатов.

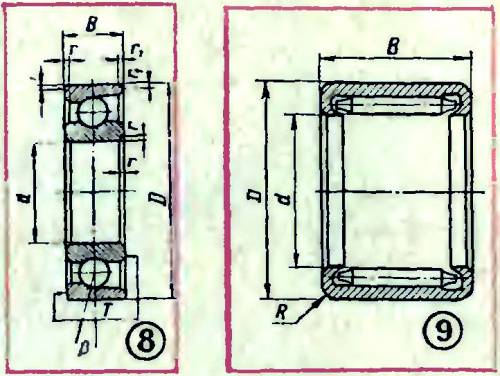

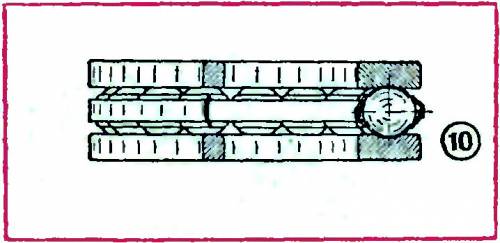

Среди многообразия подшипников чаще всего встречаются радиально-упорные (рис. 8), способные воспринимать одновременно как радиальную, так и осевую нагрузки, и просто упорные (рис. 10), предназначенные для восприятия только осевых нагрузок.

Здесь подшипники показаны в том виде, как они приводятся в справочниках, с размерами, необходимыми конструктору для компоновки машины. Размеры сведены в таблицы.

Для обеспечения износоустойчивости при повышенных нагрузках шарики заменяются роликами, это уже роликоподшипники (рис. 7). При необходимости поставить в в сборочную единицу подшипник, где на него придется большая нагрузка, а места для размещения маловато, можно применить игольчатый подшипник (рис. 9), у которого наружный диаметр при том же диаметре цапфы существенно меньше. Но ничего даром не дается. КПД игольчатого подшипника особенно при высоком числе оборотов вала существенно ниже, чем у шарикового, то есть выше потери на трение.

Познакомиться подробнее и подобрать подшипник, удовлетворяющий поставленным требованиям, очень просто — надо заглянуть в соответствующий справочник.

До появления подшипников качения (шариковых, роликовых, игольчатых) повсеместно применялись подшипники скольжения, в большинстве случаев представляющие собой втулку, установленную в корпус или в специальный кронштейн, служащую опорой для цапфы какого-либо механического устройства. Если материал подшипника подобран таким образом, что в совокупности с материалом цапфы образуется пара с незначительным коэффициентом трения, если конструкция системы обеспечивает хорошую смазку трущихся поверхностей (сухое трение заменяется жидкостным), если удельное давление на поверхность втулки укладывается в допустимые пределы, то такие подшипники можно считать работоспособными. Они широко распространены и в современных разработках, особенно в системах с ограниченными углами поворота и в конструкциях, где нет высокооборотных элементов.

А что значит высокооборотный элемент? 1000 оборотов в минуту — это много или мало? А 10 000? В технике нельзя такие вопросы рассматривать, не учитывая реальных условий работы того или иного механизма. Пользуясь справочными данными, можно произвести соответствующие расчеты и дать вполне определенный ответ.

Время идет, и к современным разработкам предъявляются все новые и более серьезные требования. Появились сведения, что создаются конструкции со сверхвысокими скоростями вращения вала — до 500 000 оборотов в минуту! Очевидно, что при такой бешеной скорости никакие шарики надежную работу системы не обеспечат, как бы их ни подбирали. Что же делать? Творческий ум и опыт созидателей главным образом и направляются на поиск удачных решений тех или иных задач. Вот и в данном случае поиск увенчался успехом, ибо было найдено исключительно изящное решение.

В результате фундаментальных теоретических и экспериментальных исследований в качестве смазки были применены не привычные жидкие смазочные материалы, а газы, в частности, воздух. Появились конструкции, где трущиеся поверхности разделены тонким слоем сжатого газа.

Подшипники, в которых газ под давлением нагнетается в зазор с помощью внешних устройств, получили название газостатических. Но слой такой «смазки» можно создать и другим путем — заставить газ за счет трения о поверхность вращающегося с большой скоростью вала нагнетаться в зазор. Их назвали самогенерирующими, или газодинамическими, подшипниками. Избыточное давление газа между трущимися поверхностями уравновешивает внешнюю нагрузку, хотя газовый слой может иметь толщину от нескольких единиц до сотен микрон. И что очень ценно — поверхности, разделенные слоем газа, практически не изнашиваются, ведь они трутся о воздух.

Это крупное открытие находит все более широкое применение в технике. Например, в станкостроении уже налажен серийный выпуск шпинделей для скоростного внутреннего шлифования. Здесь газовые подшипники позволили повысить скорости и точность вращения валов и соответственно геометрическую точность обрабатываемых деталей до 0,2 микрон. А снижение уровня вибраций дало возможность существенно улучшить чистоту обрабатываемой поверхности.

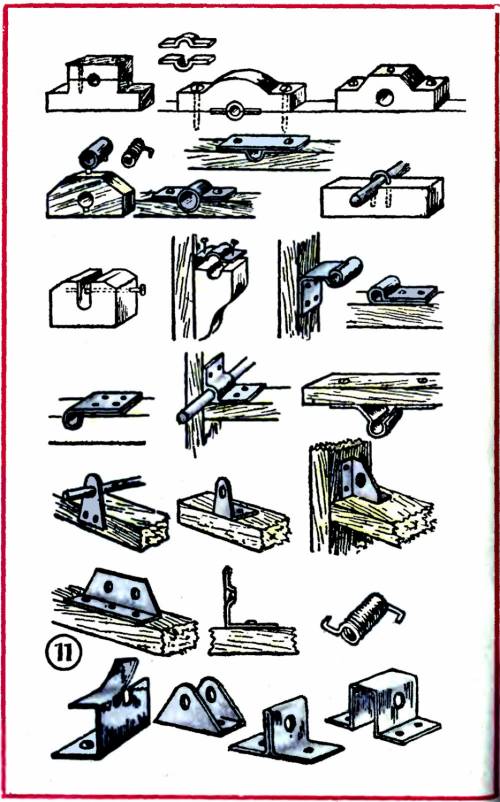

Моделистам, естественно, не по плечу такие конструкции. Но имеющиеся под рукой стандартные шарикоподшипники, разумеется, можно использовать в своих разработках, а еще лучше — простейшие подшипники скольжения (рис. 11), похожие по принципу действия на те, что с успехом применяли наши прославленные механики прошлого: Андрей Константинович Нартов, Иван Иванович Ползунов, Ефим Алексеевич и Мирон Ефимович Черепановы и многие, многие другие.

|  Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект