Чеканка — искусство кропотливое. Медь или латунь, смотря с чем чеканщик работает, сначала отжигают, потом на листе размечают рисунок и кладут заготовку на эластичную подложку из смолы или вара. Специальным молоточком нужно так ударить по чекану — прочному металлическому стержню, чтобы он выдавил на листе линию нужной глубины. Удар должен быть точным, чтобы не нарушить рисунка, и несильным, чтобы не пробить пластину. Трудная работа. Вот я и подумал, как ее облегчить, механизировать по мере сил. Конечно, искусство потому и искусство, что идет от неповторимой индивидуальности художника. Руки мастера никаким автоматическим станком не заменишь. А усовершенствовать орудия труда можно. Например, с помощью станка, который я сделал, легко нанести контур по индивидуальному рисунку. Завершить его потом значительно быстрее и легче, чем чеканить вручную с самого начала. Чеканка — искусство кропотливое. Медь или латунь, смотря с чем чеканщик работает, сначала отжигают, потом на листе размечают рисунок и кладут заготовку на эластичную подложку из смолы или вара. Специальным молоточком нужно так ударить по чекану — прочному металлическому стержню, чтобы он выдавил на листе линию нужной глубины. Удар должен быть точным, чтобы не нарушить рисунка, и несильным, чтобы не пробить пластину. Трудная работа. Вот я и подумал, как ее облегчить, механизировать по мере сил. Конечно, искусство потому и искусство, что идет от неповторимой индивидуальности художника. Руки мастера никаким автоматическим станком не заменишь. А усовершенствовать орудия труда можно. Например, с помощью станка, который я сделал, легко нанести контур по индивидуальному рисунку. Завершить его потом значительно быстрее и легче, чем чеканить вручную с самого начала.

Что же это за станок?

В качестве рабочего органа (вместо чекана и молота) я взял небольшое металлическое колесико. Оно-то и давит на лист, оставляя рельеф. Причем если при обычной ручной чеканке инструмент перемещают вдоль листа, то здесь наоборот — движется лист. Вы спросите: как же он, зажатый сверху колесиком, может двигаться?

Лист я положил на широкое и толстое резиновое кольцо, насаженное на вал. Сначала нужно подвинуть пластинку — поворачиваете вал рукой, металлический лист перемещается. Направление ему даете другой рукой — поддерживающей лист слева.

Это лишь принцип, положенный в основу работы станка. Само устройство его значительно сложнее.

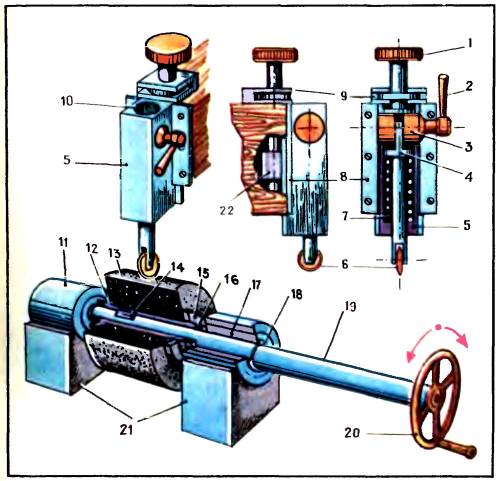

Начнем с подвижной его части. Вал я решил опереть на станину. В том месте, где кладется лист, на вал надеты втулка и специальный валик, и лишь на них насажено плотное резиновое кольцо-ролик (его назначение то же, что и у смоляной подложки при ручной чеканке). На конце вала я укрепил маховик с ручкой. С их помощью вал приводится во вращение. В местах опор я надел на вал два игольчатых подшипника, необходимых для вращения вала. Они заключены в корпуса, а те, в свою очередь, приварены к стойкам. В назначении остальных более мелких деталей станины вы легко разберетесь по рисунку.

Теперь поговорим об устройстве неподвижной части, держащей колесико, а правильнее сказать — рабочий ролик. Он является элементом целого устройства, которое называется прижимной головкой. Корпус ее укреплен на неподвижном кронштейне: вдоль него головка может ходить вверх-вниз (благодаря гайке, приваренной к корпусу и навинчивающейся на резьбу регулировочного винта).

Для чего нужно такое перемещение? С его помощью можно регулировать глубину рельефа. Кроме того, по окончании работы прижимную головку необходимо поднять, чтобы высвободить лист. Положение ее по высоте и фиксируется регулировочным винтом. Внутри корпуса головки проходит фигурная деталь, держащая рабочий ролик. Это оправка. Я предусмотрел несколько таких оправок с разными роликами. Оправку нужно вставить в корпус головки через верхнее отверстие в ней и зажать зажимом.

Когда нужно сменить оправку, приходится частично разбирать корпус головки. В какой последовательности это делать?

Регулирующим винтом поднимите корпус в верхнее положение и вытащите из бокового гнезда эксцентриковый зажим. Снизу на рисунке вы видите вставленную в головку пружину, которая не даст оправке упасть. Теперь, когда она свободна, нужно чуть потянуть за конец ее снизу и отпустить. При этом пружина сожмется, а распрямляясь, подтолкнет оправку к верхнему отверстию. Отсюда ее и нужно извлечь.

Станок несложный. Вы легко разберетесь в его позициях, указанных на рисунке. Возможно, у кого-то даже появятся идеи по его усовершенствованию.

1 — регулирующий винт; 2 — ручка эксцентрика; 3 — эксцентриковый зажим; 4 — рабочая оправка; 5 — подвижный корпус с гайкой; 6 — рабочий ролик; 7 — пружина возврата; 8 — прижимная планка; 9 — упорная скоба; 10 — отверстие для выхода оправки; 11 — корпус; 12 — опорная втулка; 13 — резиновый ролик; 14 — шпонка; 15 — гайка; 16 — упорная шайба; 17 — игольчатый подшипник; 18 — стопорное кольцо; 19 — вал; 20 — маховик с ручкой; 21 — стойки; 22 — гайка.

Рисунок Ю. Чеснокова |  Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект