Имя Семена Алексеевича Лавочкина до Великой Отечественной войны было мало известно даже среди работников авиационной промышленности. Но вот в разгар тяжелейших сражений фронт начал получать замечательные истребители его конструкции: Ла-5, Ла-7. Их сразу полюбили летчики: при великолепных боевых качествах эти машины были удобны и просты в эксплуатации. Полюбили их и производственники за то, что самолеты эти были технологичны, то есть достаточно просты для быстрой организации их массового производства. Имя Семена Алексеевича Лавочкина до Великой Отечественной войны было мало известно даже среди работников авиационной промышленности. Но вот в разгар тяжелейших сражений фронт начал получать замечательные истребители его конструкции: Ла-5, Ла-7. Их сразу полюбили летчики: при великолепных боевых качествах эти машины были удобны и просты в эксплуатации. Полюбили их и производственники за то, что самолеты эти были технологичны, то есть достаточно просты для быстрой организации их массового производства.

Простота — одно из ценнейших качеств любой конструкции, и мы не случайно выделили это понятие. Но если вы сочтете, что простое сконструировать проще, то глубоко ошибетесь. Ведь техника в наши дни вообще стремится к сложности: она шагнула от полуторки до многотонного БелАЗа, от фанерно-матерчатого По-2 к аэробусу Ил-86, от механической лопаты к гигантскому шагающему экскаватору. Так можно ли сделать простыми такие сложные машины? Как совместить требование простоты со стремительным научно-техническим прогрессом?

Оказывается, выход есть. При создании даже очень сложных машин и технических систем необходимо добиваться простоты входящих в них элементов.

Тут есть несколько путей.

Максимально использовать стандартные детали. Зачем заново придумывать болт, винт, гайку, если они давно придуманы, прекрасно отработаны и широко используются? В стандартах можно найти множество типовых деталей и даже сборочных единиц: это пружины, зубчатые и червячные передачи, храповые устройства, подшипники, муфты сцепления и многое другое.

По возможности использовать для деталей стандартные заготовки. Возьмем для примера железнодорожный мост. Его ажурные стальные фермы производят впечатление невероятной сложности, не правда ли? Действительно, мост очень непросто спроектировать и рассчитать, но часто большинство деталей его конструкции изготовляется из стандартного проката, следует только заготавливать швеллеры, балки, листовую сталь по заданным размерам и подавать их на сборку.

Но в машиностроении, да и в моделировании большинство деталей, как правило, приходится разрабатывать заново, специально для данной конструкции. И вот тут целесообразно каждому элементу детали придавать простейшую геометрическую форму: цилиндра, конуса, сферы, параллелепипеда, куба и т. д. Это очень важно, ибо деталь, имеющая простую форму, проще и в изготовлении — она технологичнее.

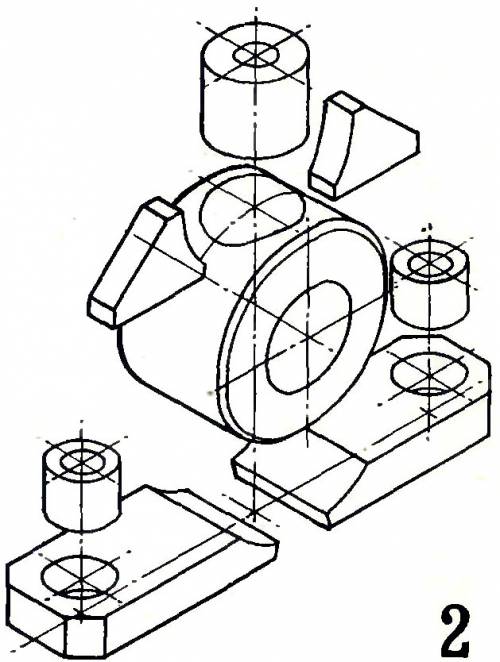

На рисунке 1 изображен корпус подшипника — очень распространенная в машиностроении деталь. Она не слишком простая: в школьной мастерской такую, пожалуй, не соорудишь. А на заводе? На заводе все можно, но как лучше, как проще?

«Грызть» на станках из целой болванки, перемалывая большую часть металла в стружку? Это очень плохо: сложно и непроизводительно, так стараются не делать.

Можно изготовить элементы детали, как показано на рисунке 2, сочленить их сваркой, после чего механически доработать посадочные поверхности. Это немного лучше: расход металла и затрата станко-часов будут существенно меньше. И хотя этот вариант тоже нельзя считать вполне удачным из-за большой трудоемкости, но кое-чего мы уже добились: школьной мастерской, располагающей двумя-тремя станками и сварочным аппаратом, деталь стала доступной.

Вы, вероятно, уже подумали: есть производительный и экономичный вариант изготовления, обеспечивающий к тому же и высокое качество. Это литье.

Может возникнуть вопрос: если очевидно, что литье, надо ли стремиться к геометрической простоте элементов детали? Ведь расплавленный металл заполнит объем литьевой формы независимо от ее конфигурации. Ну, это не всегда так. Литейщики знают коварство литья. Кроме того, для формовки детали нужна модель, при изготовлении которой можно воспользоваться как раз вторым вариантом, с той лишь разницей, что элементы детали будут деревянными, а сварку заменит склеивание. Как видите, наши соображения справедливы и для литейного способа.

Когда я и мои товарищи были еще совсем молодыми конструкторами, нам поручали, естественно, не очень сложные узлы. Казалось бы, вот где можно было делать просто и красиво. Но... как мы ни старались, на чертежах получался «лес густой, заблудиться можно».

Начальником нашего отдела был тогда Георгий Миронович Можаровский — одаренный инженер-конструктор, изобретатель, прекрасный художник и на редкость деликатный человек. Взглянет, бывало, на такой чертеж, сокрушенно покачает головой и скажет: «Неплохой узелок слепил, но уж очень пушистый. Ты его причеши». А то сядет рядом и за несколько минут нарисует твой же узел, да так, что от восторга дух захватывает. Детали под его карандашом обретают рациональную форму: ничего лишнего, ничего не торчит, все компактно, удобно и, главное, удивительно просто и изящно. Сказывался профессионализм, огромный конструкторский талант и умение Георгия Мироновича как-то шире и глубже увидеть и решить поставленную задачу.

Шли годы, и у нас накапливался опыт, знания. Множество разработок — и больших и малых — пошло в серийное производство. Давным-давно и мы научились в считанные минуты набрасывать варианты решений.

Конечно, единого рецепта для решения любых конструкторских задач нет и, очевидно, быть не может. Техника слишком многогранна и разнообразна. Но все же некоторые основы, помогающие правильно подойти к поиску решения, можно попытаться представить.

Рассмотрим пример неудачного ведения работы, типичный для начинающего конструктора.

Поручили, скажем, разработать механизм, который войдет составной частью в будущую машину. Есть заданный объем, где этот механизм будет располагаться, определены места стыковки с другими узлами и места крепления. Неопытный конструктор принимает все это как нечто незыблемое и начинает танцевать от оболочки, от внешних параметров. А это все равно что художнику сперва изобразить костюм, рубашку, галстук, а потом уже думать о том, что же внутри всего этого. Вот и у начинающего конструктора одежда механизма, его внешняя оболочка подчас не соответствует содержанию, получается некомпактной, громоздкой.

Но мы хорошо знаем, что опытный художник исходит прежде всего из анатомии человеческого тела, ею диктуется и одежда. Так и опытные конструкторы воспринимают внешние исходные данные только в качестве ориентира, а все внимание уделяют самому механизму, стараясь сделать его проще, компактнее, надежнее. И уже после этого надевают на механизм корпус. И теперь уже его обводы, разъемы, места креплений и стыковки вырисовываются как естественное следствие, завершающее разработку. И если вдруг что-то не совпадет с первоначально намеченными входами и выходами, что ж, пока машина находится в стадии разработки, все это еще можно согласовать и увязать без ущерба для механизма. В данном случае торжествует простота — именно то, что подразумевал Георгий Миронович Можаровский под «причесыванием». Так что, конструируя какой-либо узел или механизм своей модели, исходите всегда из главенствующей задачи и ищите простейшие средства ее решения.

Но, стремясь к простоте, помните и о других требованиях — например, об удобстве в эксплуатации, прочности, эстетичности. Упрощение хорошо лишь до тех пор, пока оно не наносит ущерба другим качествам детали или изделия. К сожалению, стоит оглянуться вокруг себя, как тут же находятся примеры, подтверждающие нарушение этого правила.

Как присоединить к гибкому шлангу пылесоса удлинительную трубку, если учесть, что ее нужно надевать легко и быстро, а после уборки так же легко и быстро снимать? Решение найдено было очень простое: внутренний конус удлинительной трубки надевается на наружный конус металлического патрубка гибкого шланга. Коэффициент трения металла о металл достаточно высок, и трубка во время работы не должна соскакивать со шланга. Но вот на каком-то этапе внедрения в производство решили заменить металлический патрубок гибкого шланга пластмассовым. Получилось дешевле и проще, но... Не думаю, что хозяйкам такая «рационализация» нравится, потому что трубка то и дело соскакивает. Коэффициент трения металла о пластмассу существенно ниже, чем металла о металл. Здесь упрощение не было продумано до конца и обернулось неудобством в эксплуатации.

На том же наконечнике шланга пылесоса для подсоса наружного воздуха предусмотрено отверстие, сечение которого можно регулировать поворотом небольшой заслонки, отпрессованной тоже из пластмассы. Владельцы пылесосов ненароком ломают эту нежную и очень хрупкую деталь, иногда даже не замечая этого. Вот пример того, как упрощение нарушает прочность и надежность детали.

У меня на столе стоит перекидной календарь. Подставка для него изготовляется предельно просто: одним рабочим ходом штампа. Потом вставляются две штампованные же дужки, и подставка готова. Но вот беда: она некрасива. И если мне встретится другая, изготовители которой думали не только о простоте, но и об эстетичности, я, не задумываясь, выброшу старую.

Видите, оказывается, и упрощать нужно талантливо!

Кое у кого наша беседа, чувствую, уже вызывает недоумение: речь идет в основном о производстве, а при чем здесь мы, начинающие техники?

Ответ прост: все, о чем мы говорим, применимо и в вашем техническом творчестве.

Задумывая какую-нибудь модель, весьма полезно еще до того, как вы будете ее конструировать, окинуть изучающим взором тот материал, который у вас есть или который вы легко можете достать, а потом уже всю разработку вести с учетом этих возможностей. Более того, иногда сам материал подсказывает наиболее простое решение. А то можно наконструировать так, что потом будете бегать в поисках недоступного или вовсе несуществующего материала. Даже простая модель в этом случае может оказаться слишком сложной.

Еще. Когда общий облик модели созрел, попробуйте хотя бы мысленно разложить ее детали на элементарные геометрические формы — примерно так, как мы сделали это с корпусом подшипника. Если вам это удастся, вы увидите, насколько проще будет изготовить модель.

И конечно же, тщательно прочерчивайте компоновку: не мешают ли детали друг другу, удобно ли их собирать и разбирать, нет ли среди них лишних?

Но, допустим, вы предпочитаете не разрабатывать собственные конструкции, а воплощать чужие рекомендации, строить различные модели и самоделки по рисункам и описаниям, напечатанным в журналах. Представьте себе, и тут тоже, если не принимать рекомендации автора за нечто незыблемое, а отнестись к ним творчески, почти всегда найдется что упростить.

Например, в одной статье читателям было предложено построить педальный карт. Даны были и рисунки, и поясняющий текст. Конструкция сравнительно проста и доступна, но и здесь, как и в любой машине, какие-то элементы могут показаться сложными.

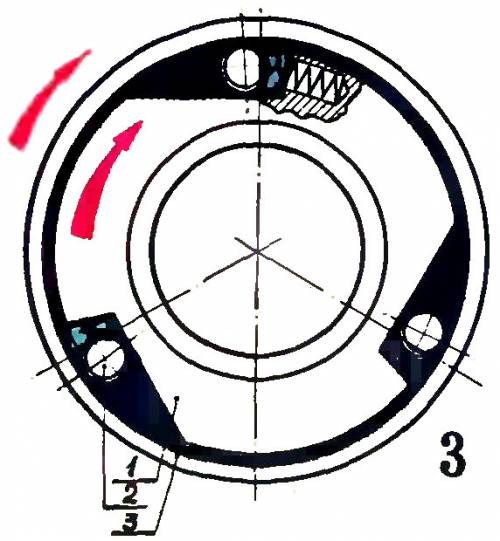

Возьмем для примера храповой механизм привода — это один из наиболее трудоемких узлов машины. При желании его можно заменить сцепным устройством, работающим по принципу обгонной муфты (рис. 3). Ступица 1 (ведущее звено) жестко связана с педальным приводом карта. Вращаясь по направлению стрелки, ступица заклинивает ролики 2 и увлекает за собой обойму 3 (ведомое звено). Обойма укреплена на колесе карта. Когда ступица останавливается, ролики 2 расклиниваются и колеса продолжают свободно вращаться. Такая конструкция избавит вас от необходимости возиться с нарезкой зубьев храпового колеса, устранит треск при езде и повысит коэффициент полезного действия механизма благодаря уменьшению потерь на трение, то есть улучшит ходовые качества карта.

Вы догадались, конечно, что это упрощение я привел только в качестве примера. А дальше ищите сами, и в собственных разработках, и в тех, что вы заимствуете из печати, но помните, что, как и на производстве, в вашей технической деятельности упрощение не должно идти в ущерб качеству. А качество любого изделия начинается не на верстаке или станке, а еще на чертеже.

К сожалению, среди юных техников, а иногда и среди взрослых еще проскальзывает мнение, что аккуратное и точное черчение — это бесполезное разбазаривание сил и времени.

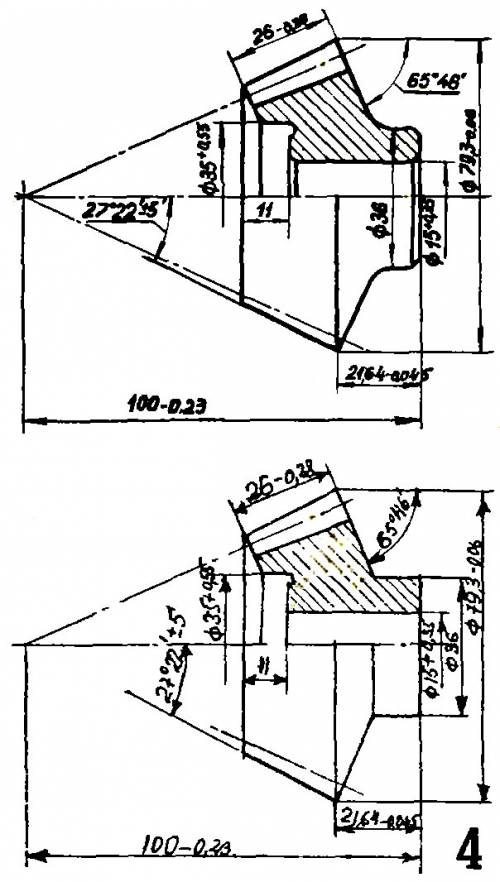

Взгляните на рисунок 4. На нем дважды представлен один и тот же чертеж. В одном случае он выполнен тщательно и аккуратно, в другом... впрочем, вы и сами видите. И вот что интересно: поскольку в обоих случаях деталь вычерчена верно и все размеры проставлены, правы, казалось бы, как раз сторонники не особенно тщательного воплощения замысла на бумаге. Раз, мол, и в том и в другом случае станочнику все будет ясно, зачем тратить время на дотошный чертеж?

Такие рассуждения глубоко ошибочны, поскольку не учитывают психологию человека. Ведь красивый чертеж требует не только большего времени, но и большего внимания, большей сосредоточенности, следовательно, какие-то свежие, оригинальные мысли могут возникнуть и на этом, казалось бы, окончательном этапе. И даже если чертеж и в самом деле окончательный, нужно думать о тех людях, которые будут воплощать замысел конструктора в металле. Если чертеж выполнен любовно и изящно, воплотить его хочется так же. А если небрежно, то цепочка, начавшаяся в чертеже, неминуемо поведет к дальнейшей небрежности.

Что же такое красивый чертеж?

Это графическое изображение изделия или его деталей, равномерно расположенное по полю форматки, без тесноты и излишних пустот. Линии основного контура четко выделяются из общей массы вспомогательных линий: осевых, размерных, пунктирных и штриховых. Мысль конструктора видится с предельной ясностью. Разумеется, на таком чертеже линии сопряжений гладкие, без заусенцев, уголки — без «хвостов», размерные стрелки — само изящество, а цифры — образец четкости. И в результате его проще читать, проще с ним работать. Видите, опять простота!

Очевидно, не зря среди конструкторов родился ясный и точный афоризм: «Придумать сложное — дело нехитрое, придумать простое — нужен талант!»

Рисунки автора |

Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект