Сегодняшнюю беседу мы посвящаем знакомству с элементарными понятиями о зубчатых передачах. Сегодняшнюю беседу мы посвящаем знакомству с элементарными понятиями о зубчатых передачах.

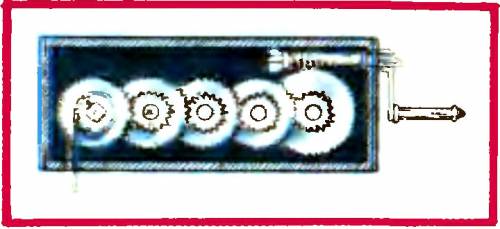

Мы не знаем ни времени изобретения, ни имени гениального создателя первой зубчатой передачи. Рукописи античного периода поведали нам, что в IV—II веках до нашей эры такие передачи уже существовали. Например, греческий механик Ктесибий использовал их при сооружении водяных часов, а выдающийся инженер Герон Александрийский, систематизируя основные достижения древности в области прикладной механики, подробно рассмотрел грузоподъемное устройство, включающее в себя червячную передачу и четыре пары цилиндрических зубчатых колес (рис. 1).

Но те примитивные передачи с зубьями в форме треугольников были очень далеки от совершенства. Они не обеспечивали плавного вращения колес, обладали огромными потерями на трение, быстро изнашивались. Со временем люди поняли, что секрет успеха зубчатых передач следует искать в совершенствовании профиля зуба, в выработке для него какой-то принципиально новой формы.

Первые эскизы зубчатых колес, форма зуба которых напоминает современную, набросал великий итальянский художник и инженер Леонардо да Винчи. Изысканиями оптимального профиля зуба, дающего хорошее во всех отношениях зацепление, занимались многие ученые, инженеры и механики-умельцы. Однако широкое применение зубчатых передач в машиностроении стало возможным лишь во второй половине XIX века — с появлением фрезерных, а затем и зуборезных станков.

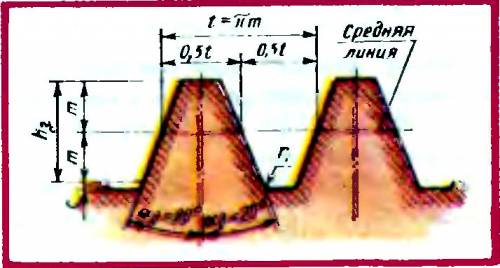

Исходный контур цилиндрических зубчатых колес показан на рисунке 2 в виде зубчатой рейки, но, располагаясь по окружности, он претерпевает существенные изменения. Теория и практика показали, что наиболее удачным будет профиль зуба, построенный по эвольвенте. Слово «эвольвента» произошло от латинского evolvens (evolventis) — «развертывающий», и обозначает оно плоскую математическую кривую, являющуюся разверткой другой плоской кривой, называемой эволютой.

Рис. 1. Грузоподъемный механизм, опубликованный Героном Александрийским во II—I веке до н. э.

Чтобы не заблудиться в дебрях математического анализа (всему свое время), мы упростим задачу и, пользуясь конкретным примером, построим профиль зуба графически.

Рис. 2. Исходный контур зубчатых колес эвольвентного зацепления по ГОСТУ 13755—68: t — шаг зацепления; m — модуль зацепления; c — радиальный зазор = 0,25 m; ri — радиус закругления = 0,4 m; a3 — угол профиля; h3 — глубина захода зубьев.

Возьмем две основные характеристики зубчатых колес — модуль зацепления m (величина, характеризующая размер зуба) и число зубьев колеса z.

Подсчитаем диаметр начальной (делительной) окружности d:

d = mz

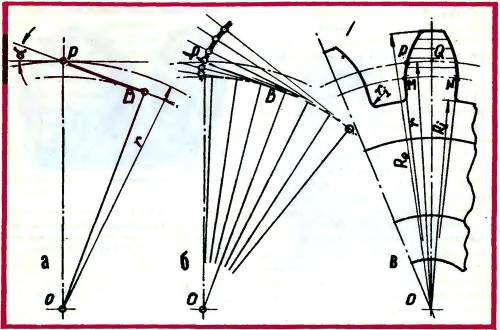

Из центра О опишем начальную окружность радиусом r (рис. За).

Рис. 3. Построение эвольвентного профиля зуба.

Через полюс зацепления Р (точку пересечения начальной окружности с вертикальной осью) проведем касательную к начальной окружности.

Через точку Р проведем под углом а=20° к касательной прямую линию — линию зацепления. Угол а называется углом зацепления. На линии зацепления будут располагаться точки касания зубьев колес.

Из центра О на линию зацепления в точку В восстановим перпендикуляр.

Проведем из центра О радиусом, равным длине перпендикуляра ОВ, дугу основной окружности, которая в нашем случае и будет эволютой искомой кривой. Если в одной из точек данной эволюты одним концом закрепить гибкую нить, огибающую дугу основной окружности, а другой конец, проходящий через точку Р, натягивая, развернуть, то точка Р в своем движении опишет кривую линию — это и будет ЭВОЛЬВЕНТА профиля зуба (рис. 36). От полюса Р по начальной окружности отложим дугу РQ, равную четверти шага PQ=t/4=(rm)/4.

Через центр О и точку Q проведем ось симметрии зуба и с правой стороны вычертим вторую эвольвенту профиля зуба (рис. Зв). Для этого не следует повторять сложное построение, достаточно «переколоть» (перенести симметрично по горизонталям) несколько точек, образующих профиль зуба.

Из центра О опишем дугу выступов Re = г + m и дугу впадин Ri = r — 1,25m - где r — радиус начальной окружности.

Точки M и N пересечения эвольвент профиля с основной окружностью соединим прямыми с центром О, а основания ножек зубьев с окружностью впадин сопряжем радиусом ri = 0,4m.

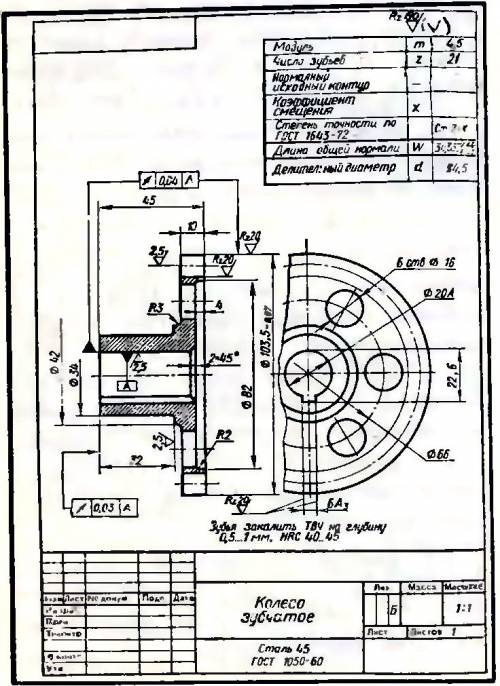

Конструктор при оформлении рабочих чертежей, разумеется, не строит эвольвентные профили, так же как он не вычерчивает профили каждой нитки резьбы на чертежах винтов и гаек. Ему достаточно показать форму и размеры детали, модуль зацепления, количество зубьев, марку материала, из которого деталь должна выполняться, тип зацепления — эвольвентный или циклоидальный (такой тоже встречается, но значительно реже) и некоторые специфические данные, чтобы было изготовлено требуемое зубчатое колесо, рабочий чертеж которого может иметь вид, представленный на рисунке 4.

Вы спросите: а для чего нам эти построения, если даже конструкторы ими не пользуются?

Рис. 4. Рабочий чертеж зубчатого колеса.

Рис. 5. Цилиндрические зубчатые колеса: а — внешнего зацепления; б — внутреннего зацепления.

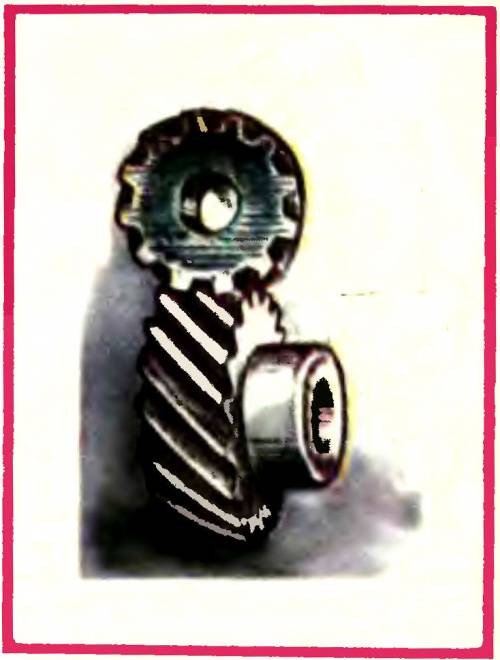

Рис. 6. Конические зубчатые колеса.

Во-первых, чтобы наглядно представить основу вопроса, решающий фактор этой проблемы. Понять, что правильно подобранный профиль зуба — это не пустяк и не мелочь, хотя в механизмах ваших часов его без лупы и не разглядишь. Ведь на поиски именно этого «пустячка» человечеству потребовалось более двух тысячелетий и именно эта находка дала возможность довести коэффициент полезного действия зубчатой передачи до 98%!

Во-вторых, если у вас появится желание глубже вникнуть в существо вопроса, пощупать, как говорят, это «чудо» своими руками, вы можете, пользуясь данным построением, вычертить на толстой фанере пару зубчатых колес, аккуратно выпилить их лобзиком, тщательно зачистить мелкой шкуркой и, поставив на расчетные центры (оси вращения колес), прослеживать, как происходит зацепление, как обкатываются эвольвенты профилей зубьев. Для сравнения сделайте еще пару колес такого же размера, но с треугольной формой зубьев. Это будет хорошее наглядное пособие.

Несколько рекомендаций:

Модуль зацепления надо брать не менее 15.

Число зубьев малого колеса — не менее 12.

Строить профиль каждого зуба, разумеется, нет смысла. Однажды построенный, он может быть подкопирован на свои места по всей окружности. Колеса разного диаметра при одном и том же модуле несколько отличаются профилями своих зубьев. Следовательно, для каждого размера колеса свое построение.

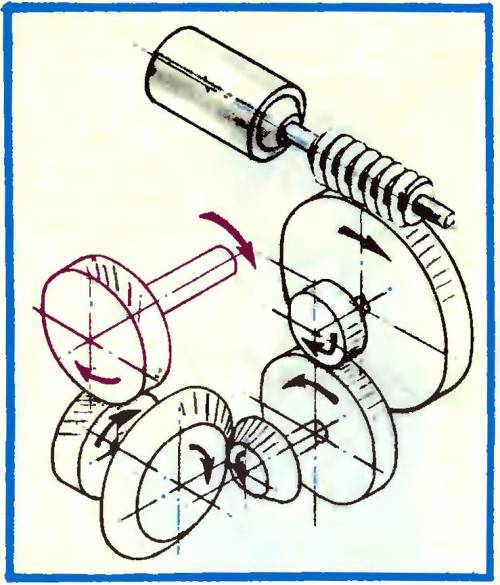

Зубчатые колеса, как и любые другие детали устройства, должны быть тщательно увязаны между собой и выполнять вполне определенные функции. Например, осуществлять связь между параллельными валами, что проще всего достигается цилиндрическими колесами (рис. 5). Когда валы расположены под углом и оси их вращения лежат в одной плоскости, применяются конические зубчатые колеса (рис. 6). Если же оси вращения валов не лежат в одной плоскости, можно воспользоваться косозубыми колесами (рис. 7). Тут уместно заметить, что меньшее из двух зубчатых колес, находящихся в зацеплении, называется шестерней. Если колеса незначительно разнятся по диаметру, то оба могут называться шестернями.

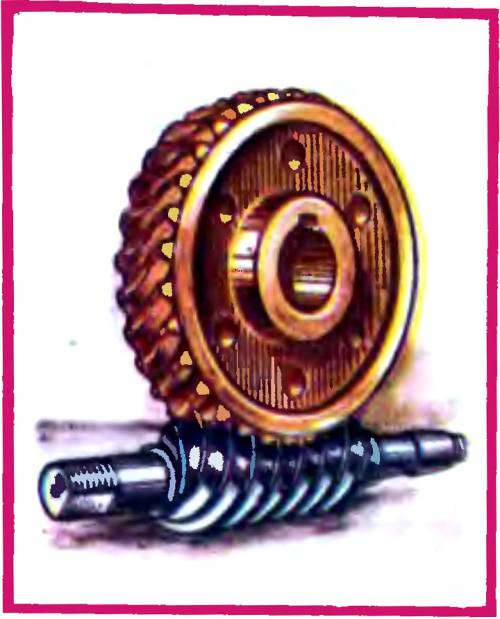

В некоторых случаях, когда требуется с минимальным количеством зубчатых передач получить большое передаточное число (10 и более), очень удобны червячные передачи (рис. 8).

Рис. 7. Косозубые зубчатые колеса.

Рис. 8. Червячная пара.

На кинематическую схему, с которой обычно начинается разработка механизма, наносят условные изображения передач, а стрелками показывают направление вращения элементов. Их скорости зависят от соотношений чисел зубьев каждой пары передач, то есть от их передаточных чисел l = z2 / z1. Для. простоты расчета пользуются соотношением диаметров начальных окружностей, поскольку они пропорциональны количеству зубьев.

Для примера проведем кинематический расчет механизма, показанного на рисунке 9.

Рис. 9. Кинематическая схема.

Электродвигатель развивает 4000 оборотов в минуту. На выходном валу механизма требуется получить 10 оборотов в минуту и в несколько сот раз увеличенный крутящий момент; механизм, конечно, должен быть предельно компактным.

Для значительного снижения скорости вращения в первом звене поставим червячную пару. Действительно, при передаточном числе i = 80 для одного полного оборота червячного колеса однозаходный червяк должен отработать 80 оборотов.

Небольшое отступление для некоторых дополнительных сведений о червячных передачах:

— Технологические возможности допускают изготовление червяков и червячных колес не только однозаходных, но и двух-, трех- и даже четырехзаходных. Представьте себе, что вы взяли три проволоки и, прижимая их друг к другу, намотали на круглый стержень. Это будет некоторым подобием трехзаходного червяка, сечение витков которого, разумеется, не круглое, а трапециевидное и расстояние между витками соответствует шагу зацепления.

— Коэффициент полезного действия червячной передачи достигает всего 50—70%.

— С увеличением числа заходов червяка КПД передачи увеличивается, но уменьшается передаточное число (при сохранении диаметра начальной окружности червячного колеса). Однако больше чем четырехзаходные червяки не рекомендуются из-за значительных технологических трудностей.

— Число зубьев силовых червячных колес из соображений прочности должно укладываться в пределы 30—80.

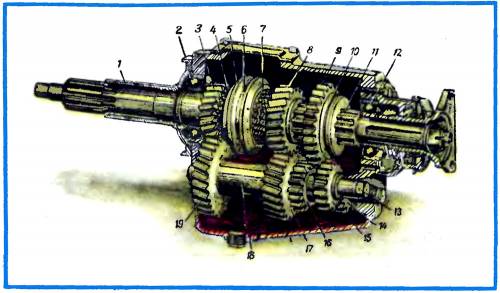

Рис. 11. Коробка передач легкового автомобиля: 1 — ведущий вал; 2 — подшипник ведущего вала; 3 — шестерня постоянного зацепления ведущего вала; 4 — зубчатый венец прямой передачи; 5 — муфта синхронизатора; 6 — кольцевая проточна для вилки переключения синхронизатора; 7 — блокирующее кольцо; 8 — шестерня второй передачи ведомого вала; 9 — шестериy-каретка первой передачи и заднего хода; 10 — кольцевая проточка для вилки переключения шестерни-каретки первой передачи и заднего хода; 11 — ведомый вал; 12 — подшипник ведомого вала; 13 — ось промежуточной шестерни заднего хода; 14 — ведущая шестерня заднего хода; 15 — промежуточная шестерня заднего хода; 16 — шестерня первой передачи; 17 — шестерня второй передачи; 18 — промежуточный вал; 19 — шестерня постоянного зацепления промежуточного вала.

Возвращаемся к примеру. Итак, червячное колесо будет вращаться в 80 раз медленнее вала приводного двигателя, то есть со скоростью 50 оборотов в минуту. Далее мы вводим пару цилиндрических зубчатых колес с передаточным числом 2. Затем ставим коническую пару i = 2. Это позволяет еще снизить скорость вращения, довести ее до 12,5 оборота в минуту и одновременно развернуть ось вращения на 90 градусов. Наконец, последняя пара косозубых шестерен i = 1,25 дает возможность закончить компоновку механизма выведением выходного вала через боковую стенку корпуса механизма и получить требуемую скорость вращения 10 оборотов в минуту с большим крутящим моментом. Но здесь не надо забывать, что добрая половина мощности приводного двигателя будет расходоваться на покрытие механических потерь, так как суммарный КПД нашей системы вряд ли превзойдет 50%, даже если червячная пара будет выполнена на очень высоком технологическом уровне.

Интересно, какой КПД имел механизм Герона Александрийского (рис. 1)? Думается, существенно ниже 10%.

Проектируя механизмы, где применяются несколько пар зубчатых передач, мы должны иметь в виду, что от одной пары передач к другой скорость вращения и крутящий момент изменяются, порой весьма существенно, в обратно пропорциональной зависимости. Значит, надо принимать меры к повышению прочности зубьев. Здесь возможны варианты: увеличение модуля, который определяет размеры зубьев, утолщение внешнего венца зубчатого колеса, применение более прочных материалов и т. д. В случае уменьшения нагрузки тоже следует внести поправки, чтобы не растрачивать металл и не увеличивать без нужды вес и габариты конструкции.

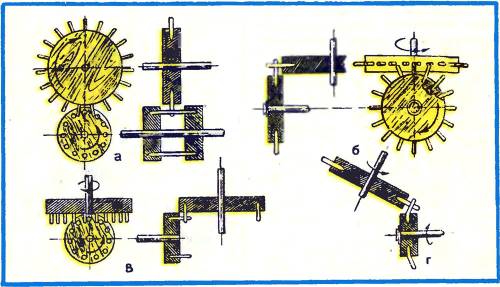

Моделистам порой трудно обойтись без зубчатых передач, когда необходимо передать вращательное движение с одного вала на другой, изменить направление или скорость вращения, преобразовать вращательное движение в поступательное и, наоборот, увеличить или уменьшить крутящий момент на выходном валу и т. д. Если нет возможности воспользоваться зуборезным станком (а изготовить полноценную зубчатую передачу вручную, как вы уже, вероятно, поняли, практически невозможно), унывать не надо. Ищите нужные вам шестеренки в различных наборах «Конструктора», просите знакомых и родственников, чтобы они не выбрасывали вышедшие из строя часы. Особенно хороши для небольших моделей колеса от ходиков или больших старых будильников. Ну а уж в самом крайнем случае можно воспользоваться опытом наших праотцов, которые в течение многих столетий применяли деревянные передачи, сооружая ветряные и водяные мельницы, молотилки и другие машины. Идея таких передач заключается в том, что в качестве зубьев используются штифты круглого сечения, которые могут быть деревянными или металлическими. Некоторые виды таких передач показаны на рисунке 10.

Рис. 10. Штифтовые зубчатые передачи: а — имитация цилиндрических зубчатых колес; б, в, г — варианты передач, имитирующие конические зубчатые колеса.

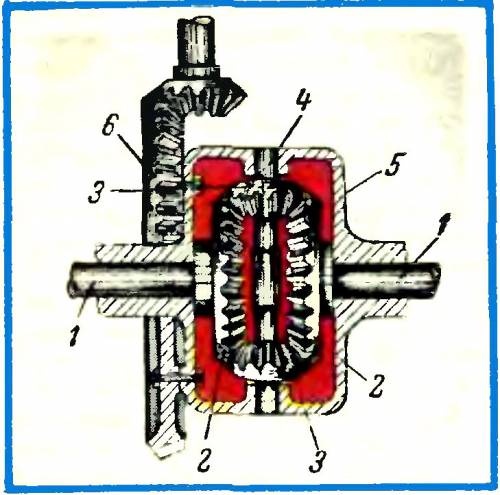

Рис. 12. Дифференциал трансмиссии автомобиля. Каждое ведущее колесо соединено с полуосью 1, на другом конце которой насажено полуосевое зубчатое колесо 2. Это колесо находится в постоянном зацеплении с коническими шестернями 3 (сателлитами). Сателлиты сидят на оси 4, закрепленной в коробке 5, которая жестко связана с колесом 6.

В заключение надо сказать, что зубчатые передачи позволяют создавать великое множество очень интересных и чрезвычайно полезных механизмов различного назначения. Это прежде всего всевозможные редукторы (кинематическую схему одного из них мы рассмотрели на рисунке 9). Коробки передач (рис. 11) — это тоже редукторы, но с изменяемым по желанию передаточным числом. Они широко применяются в автомобилях, тракторах, станках и других машинах. Дифференциалы (рис. 12) устанавливаются, в частности, в трансмиссии автомобилей и служат для передачи одинакового вращающего момента к ведущим колесам при всех условиях движения.

Всех созданных механизмов не перечислишь, их многие тысячи, а еще больше не созданных, ждущих своих конструкторов... |  Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект