Проспособление для выгибания равнобоких углов

Это приспособление (рис. 1) состоит из матрицы 1 и пуансона 2. Полоску из кровельного железа, жести или латуни помещают в паз матрицы, вставляют пуансон, как указано на рисунке 1, и затем по нему наносят удары молотком. Для придания заготовке формы уголка ее передвигают после каждого удара на 2—3 см по всей длине. Чем меньше зазор между кромками полосы и боковыми стенками матрицы, тем выше точность штамповки.

Штампованные уголки широко применяются при изготовлении различных моделей, в частности моделей грузоподъемных и сельскохозяйственных машин.

Приспособление для выгибания швеллеров

Приспособление для выгибания швеллеров показано на рисунке 2 (общий вид) и 2а (детали).

Металлическую полосу устанавливают по упорам 3 и прижимают накладкой 2 при помощи двух винтов 6 к основанию 1. Затем свободную часть полосы отгибают деревянным молотком под прямым углом. Таким же способом отгибают другую полку швеллера, но при этом смещают упоры на толщину полки.

Приспособление при гибке закрепляют в тисках. На нем можно производить гибку швеллеров из полосы толщиной до 1 мм при ширине полок до 20—25 мм.

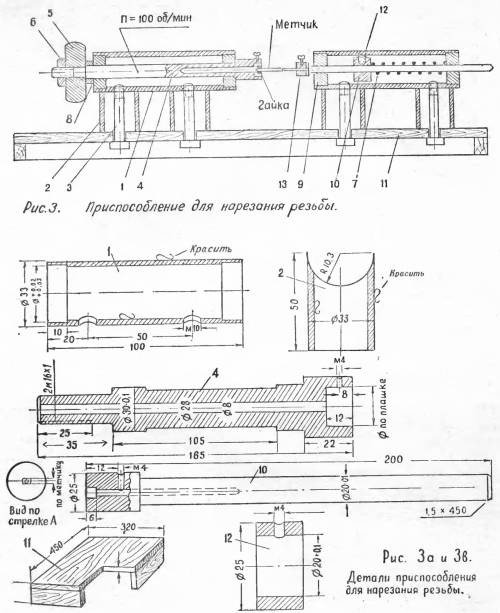

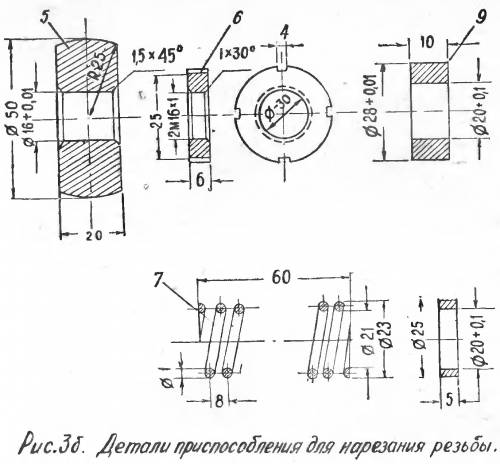

Приспособление для нарезания резьбы

Нарезание резьбы вручную — операция малопроизводительная, при этом часть нарезанных деталей идет в брак. Для повышения производительности и устранения брака применяется приспособление, изображенное на рисунке 3. Детали этого приспособления показаны на рисунке За, 36, Зв.

Шпиндель 4 получает вращательное движение от электромотора мощностью 50—100 вт через червячный редуктор, резиновый ремень и шкив 5. Инструмент-метчик закрепляется винтом 13 в пиноли 10, которая может перемещаться вдоль своей оси.

Крепление метчиков можно осуществить и другими способами.

Перед пуском станка пиноль отводят рукой вправо, вставляют в гнездо шпинделя гайку и вводят конец метчика в отверстие гайки, который прижимает гайку в гнезде при помощи пружины 7.

При вращении шпинделя, как указано на рисунке 3, метчик нарезает резьбу внутри гайки. При обратном вращении шпинделя метчик отходит в первоначальное положение.

Для нарезания резьбы в гайках необходимо применять машинные метчики с удлиненной заборной частью, но можно также использовать третий номер комплекта слесарных метчиков, удлинив заборную часть на наждаке.

Приспособление хорошо работает и при нарезании наружных резьб М5, М4, МЗ, М1. Для этого станок перестраивают. В шпиндель закрепляется плашка, а в пиноли вместо метчика устанавливается держатель, в который вставляют заготовку винта.

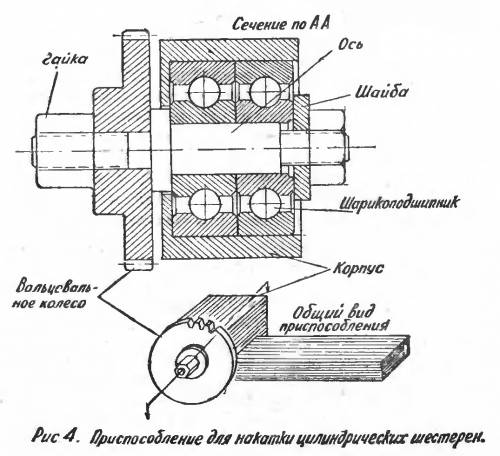

Приспособление для накатки зубъев цилиндрических шестерен

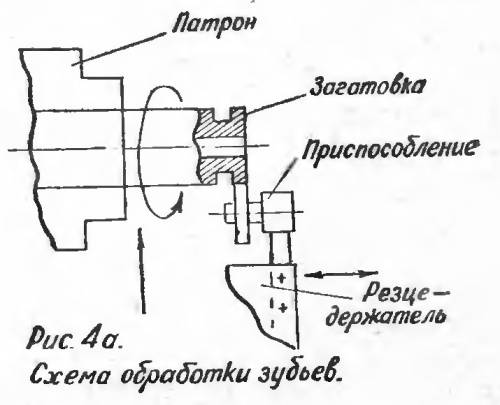

Накатывание зубьев шестерен производится в холодном состоянии на токарном станке без делительных устройств при помощи приспособления, показанного на рисунке 4. Схема обработки зубьев показана на рисунке 4а.

Приспособление состоит из державки, двух шарикоподшипников и оси, на которую насажен и закреплен гайкой инструмент — вальцевальная шестерня (закаленная эталонная шестерня).

Державка устанавливается и закрепляется в резцедержателе станка по центру так, чтобы ось инструмента была на уровне центров станка.

Заготовка шестерен выполняется из алюминия. Она закрепляется в патроне или на оправке и обрабатывается резцом до заданного диаметра окружности выступов.

Диаметр окружности выступов определяется по формуле:

Dвыст = D н.о + 2 m, где:

D н.о — диаметр начальной окружности;

m — модуль вальцевальной шестерни.

Диаметр вальцевальной шестерни выбирают равным 30—35 мм с модулем не более 1,5 при длине зуба 5—8 мм. Если модуль инструмента будет больше 1,5, то зубья накатываются с трудом и для этого нужен мощный станок.

При накатывании инструмент прижимают к вращающейся заготовке. Шестерня начинает вращаться и, вдавливаясь своими зубьями в материал заготовки, образует на ее поверхности зубья. Подачу ролика по отношению к изделию производят в двух направлениях — перпендикулярно к оси заготовки и вдоль оси. Чтобы получить полный профиль зуба, нужно производить накатку за 30—40 проходов при окружной скорости заготовки 10—15 м/мин.

Правила накатывания

1. Перед накатыванием зубья инструмента нужно вставить в материал заготовки на глубину 0,2—0,5 мм, повернуть вручную заготовку на один оборот и проверить, попадают ли зубья инструмента в сделанные им насечки.

2. Во время работы накатываемую поверхность следует обильно смазывать машинным маслом.

3. Для получения гладкой, блестящей поверхности зубьев окончательная обкатка производится с пастой «ГОИ». Материал зубьев при обработке сильно уплотняется, поэтому прочность и твердость их повышаются.

Шестерни, изготовляемые этим способом, как показали испытания, могут передавать усилия от электродвигателя мощностью 20—50 вт при небольших окружных скоростях. |  Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект