В лексиконе бывалых плотников бытует образное выражение — «Шей гвоздем». Действительно, соединение деревянных деталей гвоздями удобно и надежно, осуществляется быстро и просто. В лексиконе бывалых плотников бытует образное выражение — «Шей гвоздем». Действительно, соединение деревянных деталей гвоздями удобно и надежно, осуществляется быстро и просто.

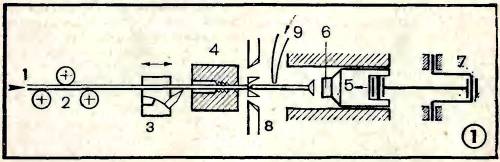

В хозяйстве что-что, а молоток и гвозди всегда найдутся. Гвозди нужны везде: и дома, и в любой отрасли народного хозяйства. Повсеместно расходуется очень много гвоздей различного размера и назначения (строительные, толевые, кровельные, штукатурные, шиферные, обойные и т. д.). А многие ли знают, как изготовляются гвозди? С работой гвоздильной машины вас познакомит рисунок 1.

Гвоздь, как деталь общего назначения, среди прочего крепежа занимает достойное место. А посему запомните:

— Гвоздь, вколоченный в торец дерева, то есть вдоль волокон, держится намного слабее, чем забитый поперек волокон.

— Несколько близко расположенных гвоздей, забитых в один ряд по слою древесины, могут расколоть ее. Расколоть древесину может и слишком толстый гвоздь или гвоздь, забитый близко к краю доски.

— Прибивать следует более тонкую деталь к более толстой, а не наоборот.

— При забивании гвоздя.в штукатурку последняя часто трескается. Полезно гвоздь предварительно опустить в горячую воду или расплавленный парафин.

— Прежде чем взять в руки молоток, надо тщательно продумать места крепления, разметить их и наколоть шилом и только после этого «шить гвоздем».

Так выглядит схема одной из простейших гвоздильных машин. Проволока 1 из большого мотка после спрямления в правильных роликах 2 подается качающимся зубилом 3 в разъемную матрицу 4, где зажимается. Ползун 5 с пуансоном 6 под действием кривошипного механизма 7 одним ударом высаживает головку гвоздя. Затем проволока подается вперед, ножи 8 отрезают гвоздь, одновременно вырубая его острие. Удаление гвоздя из рабочей зоны машины осуществляется отбойником 9. Такая машина способна производить до 800 гвоздей в минуту.

«Прекрасная вещь — гвоздь! — воскликнет читатель. — И зачем это люди придумали еще и шурупы? Они дороже, сложнее в производстве, их применение требует больших затрат времени, хотя, случается, и шурупы заколачивают как гвозди». Такое соединение полностью лишено смысла, ибо шуруп и древесина, куда его вгоняют, частично разрушаются, и на плотное соединение рассчитывать не приходится. Но правильно поставленный шуруп дает более прочное и надежное соединение, чем гвоздь. Кроме того, не всегда по сопрягаемым деталям можно колотить молотком. Представьте себе, что будет с механизмом точного измерительного прибора, если его будут прибивать к футляру гвоздями!

Шурупы хороши и тем, что они удобнее при разборке изделий. Для их удаления, как правило, клещи не требуются.

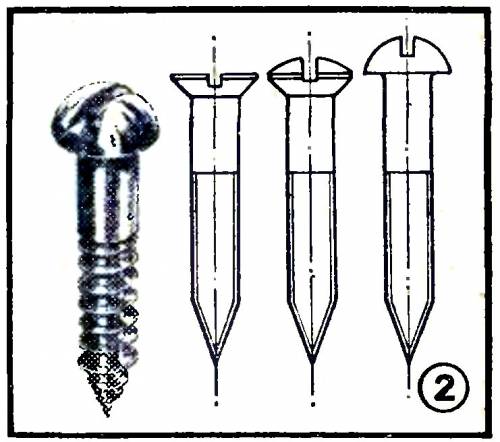

Шурупы, как и винты по металлу, выпускаются с различной формой головки: потайной, полупотайной и полукруглой (рис. 2), но существенно отличаются профилем резьбы. Да это и понятно, ведь в металлических деталях резьбы под винты нарезаются специальным инструментом — метчиком или резцом на токарном станке с самоходным суппортом. Шуруп же нарезает резьбу сам в процессе заворачивания (сам себе метчик). Поэтому у шурупа резьба более тонкая, более острая и глубокая, с коническим сбегом на конце.

Создавая модели или какие-либо полезные поделки для дома, мы очень часто применяем шурупы и, чтобы полнее использовать их возможности, должны придерживаться определенного технологического порядка.

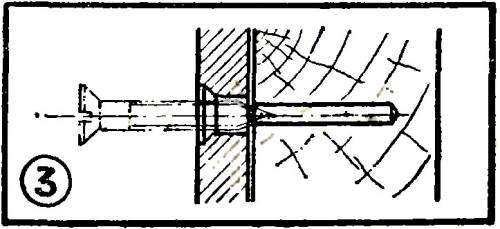

Прежде всего надо тщательно продумать места креплений, разметить их и наколоть шилом. Затем подготовить каждую из соединяемых деталей: в детали, где разместится головка шурупа, надо просверлить отверстие несколько большее, чем наружный диаметр шурупа. Если шуруп с потайной или полупотайной головкой, сделать зенковку (зенкером или сверлом, диаметр которого равен или несколько больше диаметра головки шурупа). В детали, в которую шуруп будет заворачиваться, тоже засверливается отверстие, но для этого сверло берется на 15—20% меньше, чем диаметр шурупа. Глубина сверления должна быть несколько большей, чем вворачиваемая часть шурупа (рис. 3). Под шурупы диаметром 2 мм и менее засверловка под резьбу необязательна, можно обойтись наколом шила. Но под крупные шурупы, подчеркиваем особо, предварительная засверловка обязательна: и шуруп легче заворачивать, и соединение будет плотнее. Кроме того, исключается возможность растрескивания древесины.

Теперь все готово. Берите отвертку обязательно нужного размера (хороший механик или моделист должен иметь набор отверток), шуруп предварительно слегка смажьте тавотом, техническим вазелином или машинным маслом, в крайнем случае можно простым мылом, и заворачивайте. Когда почувствуете, что детали начали сжиматься, еще раз убедитесь в правильности соединения и затягивайте шуруп до конца.

Возможно, не все наши читатели знают, что шурупы применяются не только по дереву или пластмассе (здесь имеется в виду в основном группа термопластов), но и по металлу. На таком виде соединения стоит остановиться несколько подробнее.

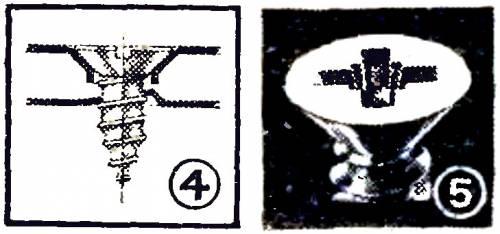

Допустим, нам потребовалось скрепить тонкие стальные листы. Склепать или сварить их нельзя, так как соединение должно быть разъемным. Поставить обычные винты с гайками тоже невозможно — доступ к креплению лишь с одной стороны. Нарезать в нижнем листе резьбу бессмысленно, ибо лист тонкий, и при первом же заворачивании винта резьба будет сорвана. Что же делать? Применить шурупы. В верхнем листе выдавливаются лунки под головки шурупов и просверливаются отверстия, через которые шурупы пройдут свободно. В нижнем листе просверливаются отверстия несколько меньшие, чем наружный диаметр резьбы, и несколько большие ее внутреннего диаметра. Заостренные концы шурупов войдут в эти отверстия и при заворачивании будут стягивать листы между собой, обеспечивая довольно плотное соединение (рис. 4).

У вас, конечно, возникает законный вопрос: почему обычная резьба при заворачивании немедленно сорвется, а резьба шурупа — нет? Напоминаем, что при одном и том же диаметре резьба шурупа значительно глубже и крупнее, чем нормальная метрическая, а следовательно, и устойчивее. А в тонком листе резьба не нарезается, он сам работает как гайка с единственным резьбовым витком, в связи с чем нижний лист в точках крепления слегка деформируется, прилегая к резьбе шурупа.

Ранее уже говорилось о плодотворной работе наших изобретателей в области совершенствования крепежа. Сегодня мы знакомим вас с предложением специалистов фирмы «ГКН-Фастекерс», которые предложили снабдить шурупы «короной», то есть головкой с крестообразными пазами в центре (рис. 5). В отличие от известных вам данные пазы имеют дополнительные наклонные выемки, обеспечивающие необходимый упор отвертке при наклонном положении ее, что очень удобно, когда иного доступа к шурупу нет.

Разбирая какой-либо механизм, отворачивая болты, винты, гайки, шурупы и прочие соединительные детали, мы часто встречаем элементы конструкции, которые так просто не разбираются, потому что состоят из деталей, соединенных, в зависимости от материала и технологии сборки, заклепками, сваркой, пайкой или клеем.

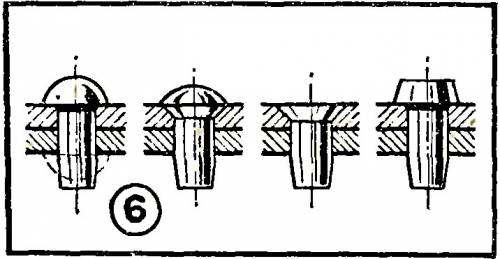

Заклепки (рис. 6) также относятся к разряду деталей общего назначения, с помощью которых можно обеспечить прочное и надежное неразъемное соединение. Их можно ставить вручную с помощью простейших элементов, как это и делалось в старину, а можно и машинным способом, для чего существуют различные клепальные машины ударного и безударного (прессового) действия. Процесс клепки сравнительно прост, если обеспечен доступ к заклепке с обеих сторон, но существенно усложняется при одностороннем доступе.

Еще совсем недавно — в первой половине прошлого столетия — заклепки применялись повсеместно: при постройке мостов, металлических каркасов строительных сооружений, в самолетостроении, в судостроении, при изготовлении паровых котлов, различных резервуаров и т. д. Но в последние десятилетия клепка постепенно вытесняется более прогрессивным методом получения неразъемных соединений — сваркой.

Кусочек припоя, плитку столярного клея, пакетик казеина деталями общего назначения, конечно, не назовешь, но у любителей технического творчества эти материалы всегда должны быть под рукой. И разумеется, очень важно знать, как ими пользоваться.

Пайка. Самые распространенные припои — сплавы олова со свинцом. Например, ПОС-30 (припой оловянно-свйнцовый с содержанием олова 30%, остальное — свинец). Большинство металлов быстро окисляются в нагретом состоянии и плохо поддаются спаиванию. Для защиты спаиваемых поверхностей и рабочей части паяльника применяются так называемые флюсы, в присутствии которых припой лучше плавится и прочнее сцепляется с поверхностью металла. Вот флюсы наиболее распространенные в любительской практике: хлористый цинк (травленая или паяльная кислота), нашатырь (хлористый аммоний), канифоль. Канифоль, в частности, незаменима при пайке проводов и деталей радио и электротехнической аппаратуры, так как не вызывает коррозии спаянного шва и не разъедает изоляции.

Приступая к пайке, необходимо тщательно зачистить и обезжирить спаиваемые поверхности, облудить клин паяльника и хорошо нагреть его. Припой должен растекаться ровным тонким слоем. Толстые наплывы припоя не увеличивают прочности пайки.

Склеивание. Столярный клей необходимо растолочь, залить холодной водой и оставить .разбухать не менее чем на 12 часов. После этого лишнюю воду слить и оставшуюся массу варить в специальной клеянке, которую нетрудно изготовить из двух консервных банок. При варке клея необходимо следить, чтобы он не кипел, ибо это снижает его качество.

Казеиновый клей проще в приготовлении: одну весовую часть порошка всыпают, непрерывно помешивая, в две весовые части воды комнатной температуры. Пропорции рекомендуется выдерживать как можно точнее. Через 15—20 минут перемешивания получается однородная тягучая масса, готовая к употреблению. Надо иметь в виду, что разведенный казеиновый клей через 3—4 часа становится непригодным. Следовательно, его надо готовить непосредственно перед использованием, небольшими порциями, то есть с минимальным запасом.

Склеиваемые поверхности должны быть хорошо подогнаны друг к другу, тщательно зачищены и иметь слегка шероховатую поверхность. Клей следует наносить тонким слоем и обеспечивать плотное сжатие (гнет) склеиваемых деталей. Клей должен сохнуть под гнетом не менее 8 часов.

Почему мы столь подробно рассматриваем такие, казалось бы, мелкие вопросы, как заколачивание гвоздей, установку шурупов, пайку, склейку? Да ведь это элементы сборки, а надежность конструкции в очень большой степени зависит от качества сборки, ее нельзя вести кое-как. А мы, что греха таить, частенько «горим» именно на подобных «мелочах». Аккуратная, точная работа, выполненная со знанием и любовью к делу, с должным прилежанием, дает, кроме всего прочего, огромное удовлетворение, истинную радость труда и укрепляет чувство собственного достоинства, присущее настоящему мастеру.

Уважающий себя конструктор должен свободно владеть не только карандашом и резинкой, но и молотком, и отверткой, и паяльником.

Рисунки автора |

Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект