Есть много методов механического шлифования прямых граней деревянных деталей. Есть и разного рода шлифовальные машины (насадки для электродрели): ленточные, дисковые (с жестким или гибким диском), маятниковые и т.п. На некоторых из них можно шлифовать даже фигуры криволинейной формы при условии, что это выпуклые поверхности. Наверное, самым популярным инструментом любителей мастерить является насадка для электродрели с жестким диском, покрытым наждачной шкуркой. Ею легко шлифовать перпендикулярные поверхности и ребра. Обработка же вогнутых, овальных или круглых отверстий разной формы вызывает большие затруднения.

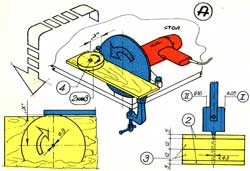

Желая помочь всем опытным мастерам-любителям, предлагаем собственными силами сделать простой, дешевый, в то же время очень полезный инструмент. Он представляет собой круг с сечением, показанным на рисунке С. Цилиндрическая его поверхность обклеена полосой наждачной бумаги или полотна. Такой круг или цилиндр, закрепленный непосредственно на валике электродрели, находящейся в вертикальной позиции относительно доски, шлифует дерево очень эффектно, обеспечивая в то же время высокое качество обработки.

Для изготовления шлифовального круга потребуются: куски фанеры толщиной 5 и 12 мм, клей "Момент" или подобный, две шестигранные гайки (для передачи привода насадок марки БОШ). Понадобятся также: электродрель со стойкой для вертикального сверления; дисковый шлифовальный станок (насадка); плоские сверла для дерева (диаметром 16 и 25 мм) и другие мелкие инструменты, которые, несомненно, найдутся в вашей мастерской.

Из куска фанеры вырежьте по два круга 2 и 3 толщиной 5 и 12 мм соответственно (смотри рисунок А). Предложенные размеры казались нам самыми подходящими. Конечно, толщина фанеры может быть другая, просто показанная на рисунках встречается чаще всего.

В центре каждого круга высверлите — не забудьте: обязательно в стойке для вертикального ведения электродрели! — отверстия диаметром 3 мм. Так как эти отверстия будут использоваться для плоских сверл, их диаметр ни в коем случае не может быть больше.

Такое же отверстие высверлите в доске дискового шлифовального станка на расстоянии X от поверхности диска (смотри рисунок А). Это расстояние вы должны определить сами: оно зависит от диаметра изготовляемого абразивного круга, величины припуска в вырезанных деталях 2 и 3. В этом отверстии зафиксируйте любую из них — 2 или 3 (относительно вращающегося шлифовального диска) — и закрепите ее винтом 4, немного скрученным, диаметром МЗ, гайкой и контргайкой. Немного — значит так, чтобы обрабатываемый круг 2 или 3, лежащий на доске шлифовапьного станка, мог вращаться вокруг постоянного центра, то есть винта 4. Благодаря такому решению, можно выточить детали 2 и 3 до диаметра 70 мм, если поворачивать их относительно вращающегося диска.

Описанным способом следует обработать все круги 2 и 3. Их наружные диаметры должны быть одинаковыми, а обрабатываемые края — перпендикулярными к поверхности.

Помните основной принцип обработки: снимаемый слой не должен быть слишком толстым. Лучше всего снимать постепенно минимальными слоями избыток толщины материала по периметру. Это делается так: после каждого поворота обрабатываемой детали 2 и 3 минимально уменьшают расстояние X — приближая электродрель с диском к обрабатываемому изделию. Разумеется, при смене положения электродрель должна быть выключена!

И еще один существенный практический совет. Обработку надо начинать с круга наибольшего диаметра, а потом поочередно шлифовать все круги. Уменьшая расстояние X еще раз отшлифовать все четыре детали, чтобы в результате получить одинаковый диаметр всех кругов.

После такой обработки смажьте соприкасающиеся поверхности кругов клеем для дерева ("Моментом") и наденьте их на кусок проволоки диаметром 3 мм (это может быть захватная часть испорченного сверла диаметром 3 мм) и длиной 33 мм.

Осторожно сожмите все детали столярным зажимом или в больших тисках с помощью прокладок из полиэтиленовой пленки и дощечки. При этом нужно следить за тем, чтобы склеиваемые детали не сместились относительно друг друга.

Когда клей высохнет, вытолкните фиксирующую проволоку и высверлите в соответствии с рисунками А и С отверстия диаметром 25 и 16 мм. Помните, что электродрель должна быть закреплена в стойке; плоские сверла надо взять острые, круг закрепить точно по оси (с помощью машинных тисков или столярных сжимов); обрабатывать отверстия следует на II (большей) скорости электродрели.

Сначала выполните отверстие диаметром 25 мм (с обеих сторон) глубиной 5 мм. Затем — отверстие диаметром 16 мм примерно до половины толщины, остальную его часть высверлите с другой стороны. Таким образом вы избежите выламывания фанеры при выходе сверла из отверстия.

Две гайки I обрежьте в очищенном бензине или спирте. Сначала вклейте "Моментом" одну из них, заполняя клеем свободное пространство между краем отверстия диаметром 25 мм и шестигранной гайкой. Через 24 часа точно также вклейте вторую гайку.

Когда через семь дней приобретет свою гарантированную прочность, готовый круг можно прикрепить к электродрели, установленной в кронштейне (взятом из комплекта шлифовального станка) или стойке. Круг ввинчивайте вручную на конец валика электродрели, имеющей резьбу.

Включив электродрель, очистите боковую поверхность круга шкуркой, приложив к нему по касательной деревянный брусок.

На подготовленную боковую поверхность наклейте полоску наждачного полотна или бумаги шириной 34 мм по всему периметру круга. Инструмент готов.

А сейчас объясним, почему рекомендуется вклеивать две гайки I: это позволяет переворачивать круг. Тогда, если шлифуются детали толщиной менее 17 мм, вдвое продлевается срок эксплуатации наклеенных полосок образивного материала.

Есть много способов изготовления шлифовочного круга. Им может стать цилиндр иной толщины и иного диаметра, чем сказано в описании. Вместо гаек пригодна втулка 5 с внутренней резьбой соответствующей длины. В подобном случае в цилиндре нужно высверлить только одно отверстие и вклеить в него "Моментом" втулку.

По материалам журнала "Горизонты техники для детей" (Польша) |  Поддержать проект

Поддержать проект Поддержать проект

Поддержать проект